Так выглядит настоящий кокс

Подробнее рассказал в фоторепортаже.

Подробнее рассказал в фоторепортаже.

Из всех производств металлургическая промышленность — самое эффектное. Я побывал на Магнитке и посмотрел, как льют чугун. Вид потока расплавленного металла — зрелище завораживающее! Сейчас расскажу по порядку.

Доменный цех — основа основ металлургического комбината. Именно в нем в доменных печах из железной руды и кокса получают чугун — сплав железа с углеродом. Доменные печи — огромные конструкции высотой 60 метров, как 20-этажный дом.

Процесс выплавки в доменных печах ведется непрерывно. Исключение — плановая остановка для ремонта. Поэтому все должно работать как часы. Железную руду и кокс закладывают сверху вниз слоями, в печь подается горячий воздух с температурой порядка 1200°С. Периодически из домны выпускают жидкий чугун.

Первые домны в Магнитке построили в 1930-х годах. С тех пор они много раз модернизировались и реконструировались. Сейчас многие процессы автоматизированы, за параметрами работы круглосуточно следят операторы.

От работы за пультами управления зависит, как пойдут процессы, сколько будет израсходовано топлива, каким будет качество металла.

На многочисленных мониторах множество графиков, реальных и смоделированных показателей. Непосвященному это мало что скажет, а специалисты могут видеть и чувствовать все стадии выплавки чугуна.

Сюда же выводятся изображения непосредственно с площадки, где работают домны.

Давайте отправимся непосредственно к доменным печам.

Около доменных печей действуют самые строгие правила.

Внутри опасно!

Доменные печи — фантастические громадины. В их чреве бушует пламя, а руда превращается в жидкий металл. Вокруг хитросплетение труб. От домны идет желоб, по которому потечет чугун.

Лётка — отверстие в доменной печи для выпуска чугуна, она закрывается пробкой из огнеупорной глины. Толщина пробки 2-3 метра. Когда приходит время выпускать чугун, огромный перфоратор буром разрушает пробку.

Разрушить пробку с первого раза получается не всегда. Иногда бур приходится менять несколько раз. Рабочие доменного цеха называются горновые. Это очень ответственная профессия. От горновых требуется выносливость, физическая сила, знания и опыт. В своей одежде горновые похожи на персонажей фантастического фильма. Да и вообще многое вокруг с точки зрения обычного человека выглядит как фантастика.

Тем временем продолжается процесс разрушения пробки. Еще несколько попыток — и из печи огненной рекой начинает литься жидкий чугун.

По желобу из огнеупорных материалов чугун направляется в чугуновозные ковши и миксеры для перевозки чугуна. Эти емкости установлены на железнодорожных платформах уровнем ниже.

Через специальные окна можно посмотреть за тем, как наполняются ёмкости.

Хотите заглянуть еще ближе? Пожалуйста! Тут даже техника сходит с ума от температуры и вида расплавленного металла. Наверное, как-то так выглядит ад. Но здесь все процессы контролируются и управляются людьми, а результатами их труда мы пользуемся постоянно.

Тем временем желоб накрывают дополнительной крышкой. Газы, вырывающиеся из домны, откачивают мощным насосом.

Очень эффектно и красочно. При этом, в доменный цех регулярно водят экскурсии, стоимость в группе — 900-1000 рублей. Индивидуальные дороже. Близко к печи подойти, конечно, не разрешают. Но фотографировать можно и нужно, даже место для фотосъемки обозначено.

Фотография с горновыми на память.

Ладно, не будем больше отвлекать металлургов от их важной и горячей работы.

По пути видим миксер-чугуновоз. Тепловоз тянет его в кислородно-конвертерный цех, где из чугуна получат сталь. Также сталь выплавляют в электросталеплавильном цехе. Интересный факт: монеты номиналами 1, 2, 5 и 10 рублей изготавливаются из металла Магнитки.

Это второй репортаж из Магнитки. Раньше я рассказал, как делают кокс.

Если кому-то интересно, в Дзене «ЖЖитель: путешествия и авиация» у меня авторских статей и видео намного больше, есть отдельная подборка про производство (около 100 публикаций). На Пикабу выкладываю отдельные материалы. Еще есть телеграм-канал про путешествия и авиацию.

Спасибо всем за внимание, адекватные комментарии по делу и поддержку! Продолжение рассказа о металлургическом комбинате следует.

Для того, чтобы выплавить чугун, нужно особое топливо. Для доменных печей это кокс. Давайте посмотрим, как производят кокс на Магнитогорском металлургическом комбинате.

Коксохимическому производству на ММК более 90 лет. Это важнейший этап в металлургическом производстве, который обеспечивает непрерывную работу всего комбината.

Кокс нужен для выплавки металла из руды. Но просто уголь не подойдет. Сначала из него нужно приготовить кокс — продукт, получаемый путем коксования каменного угля при температуре 1050°С±50°С без доступа воздуха в течение 14-18 часов. Получаемый из угля кокс гораздо более горючий, чем каменный уголь, а также эффективно восстанавливает железо из оксидов. Для производства кокса подходят только определенные виды угля — коксующиеся. Перед производством кокса из каменного угля производят угольный концентрат, отделяя сам уголь от прочих пород.

Само производство кокса проходит в комплексе коксовой батареи. Принцип действия следующий: в коксовые печи закладывается угольный концентрат, он сушится, нагревается и прокаливается без доступа кислорода. Далее кокс нужно потушить. Тушат кокс либо водой, либо установкой сухого тушения. Второй метод гораздо более экологичный: уменьшаются выбросы СО₂, пыли и сопутствующих газов, также тепло используется в полезных целях.

На ММК полгода назад в строй вступила коксовая батарея №12, в которой реализованы новейшие технологии. Эта батарея является крупнейшей в стране и может заменить пять устаревших. Производительность ее — 2,5 миллионов тонн сухого кокса в год.

Стоимость комплекса коксовой батареи №12 составила около 90 миллиардов рублей. Подрядчиком и поставщиком оборудования выступила китайская компания Sinosteel. Немного цифр: комплекс коксовой батареи — это 220 тысяч кубометров бетона, 34 тысячи тонн металлоконструкций и 50 тысяч тонн оборудования.

Все процессы автоматизированы. За происходящим на батарее наблюдают операторы, отслеживая и корректируя все этапы от загрузки сырья до отгрузки кокса в доменный цех. Чем-то похоже на центр управления полетами.

С удовольствием обратил внимание, что на столь сложном и ответственном участке работают и молодые красивые девушки.

Китайские партнеры собрали коксовую батарею «под ключ». В пиковый период на стройке работали до 3000 китайцев, плюс российские подрядчики.

Производство кокса проходит в угольных башнях. Сухое тушение производится за счет инертных газов. Ранее кокс сушили водой, это приводило к потерям тепла, а вместе с паром в воздух попадали частицы кокса, пыль, вредные газы.

Технология сухого тушения помимо кардинального сокращения выбросов в атмосферу обеспечит производство паром и электроэнергией.

Из башен раскаленный кокс перемещается в специальных контейнерах, изготовленных из огнеупорных материалов. Сначала они опускаются на большом подъемнике, затем помещаются на железнодорожные платформы.

Вид медленно двигающейся огромной чаши с раскаленным до 1000°С коксом завораживает. Смотрите: так выглядит раскаленный кокс.

Далее кокс отправляется в доменный цех, где в доменных печах выплавляется чугун. Зрелище не менее впечатляющее, но про доменный цех я расскажу отдельно.

У меня не было времени вникнуть во все тонкости техпроцесса, буду благодарен за уточнения и дополнения. Моя цель была увидеть и запечатлеть работу комбината в целом. В следующей части рассказа напишу о том, как льют чугун.

Предвижу поток смешных и несмешных шуток про кокс. У некоторых товарищей кокс ассоциируется с совершенно другими веществами, сделаю для них отдельную ветку в комментариях.

Если кому-то интересно, в Дзене «ЖЖитель: путешествия и авиация» у меня авторских статей и видео намного больше, есть отдельная подборка про производство (около 100 публикаций). На Пикабу выкладываю отдельные материалы. Еще есть телеграм-канал про путешествия и авиацию.

Спасибо всем за внимание, адекватные комментарии по делу и поддержку! Продолжение рассказа о металлургическом комбинате следует.

Невский завод — одно из ведущих предприятий энергетического машиностроения. Оно сыграло важную роль в истории страны, а сейчас является лидером турбостроения, выпуская самые современные в России газоперекачивающие агрегаты. Давайте посмотрим, как работает завод в наши дни.

Для начала обратимся к истории. Завод основали генерал-майор Петр Федорович Семянников и подполковник Василий Аполлонович Полетика в 1857 году как судостроительное производство. Основным заказчиком было государство в лице Морского ведомства. Первые пароходы спустили на воду уже в 1858 году. В 1865 году был построен первый отечественный броненосец, а в 1869 году стали выпускать еще и паровозы, которые признали лучшими в России.

Всего на Невском заводе построили около 200 боевых кораблей. Об этом и других исторических фактах можно узнать в заводском музее.

После революции завод был национализирован, в 1922 году ему было присвоено имя Ленина. Тут же после смерти вождя был установлен первый в Северной столице памятник Ильичу, он и поныне стоит перед проходной административного здания. Примечательно, что именно для рабочих Невского завода Ленин написал свою первую листовку.

Новая жизнь завода началась в эпоху индустриализации. Невский завод переориентировали на производство компрессоров и воздуходувок для советской промышленности, прежде всего металлургической. По сути, это были огромные насосы, которые подавали воздух. Затем на заводе освоили выпуск сначала паровых, а затем и газовых турбин.

Газотурбинные установки и газоперекачивающие агрегаты — основная продукция Невского завода. Они используются на газопроводах для транспортировки газа.

Изготовление газоперекачивающих агрегатов на Невском заводе начинается с собственного металлургического производства. Здесь из высокопрочного чугуна и специальных сортов стали отливаются заготовки.

Заготовки проходят предварительную обработку и передаются на производство.

На производстве из заготовок вытачивают детали для газовых турбин и компрессоров, собирают и монтируют сначала отдельные узлы, а затем уже сами турбины и газоперекачивающие агрегаты.

В парке есть и уникальные станки последнего поколения, и модернизированные станки, выпущенные еще при СССР, но оборудованные современной автоматикой.

Некоторые станки сделаны специально под заказ за рубежом.

В цехах работают и мужчины, и женщины.

Основная продукция Невского завода в настоящее время — газоперекачивающие агрегаты нового поколения ГПА-32 «Ладога».

Конструкция агрегата основана на турбине, выпускаемой по лицензии зарубежной компании. Наши машиностроители приобрели все права и запустили серийное производство оборудования.

«Ладоги» работают по всей территории России, обеспечивая потребности газотранспортной системы. Невский завод сейчас входит в структуру «Газпром энергохолдинг индустриальные активы», объединяющую машиностроительные предприятия энергетической отрасли.

В основе «Ладоги» — газотурбинный двигатель мощностью 32 мегаватта. По конструкции и сложности его можно сравнить с авиационными двигателями, различие в размерах и в том, что газоперекачивающий агрегат должен работать гораздо дольше. Для этого важны все этапы производства: от входного контроля материалов и комплектующих до испытаний.

В цехах Невского завода царит рабочая атмосфера. Среди специалистов можно встретить людей разного возраста от вчерашних выпускников колледжей до убеленных сединами наставников.

Отдельно хочется отметить то, что среди руководящего состава и ИТР много молодых лиц. На предприятии большое внимание уделяют кадрам, привлекая студентов на практику. Многие из тех, кто успешно прошел практику, остаются затем работать на заводе.

Сейчас мощности Невского завода загружены полностью: в современных условиях закупать иностранные турбины невозможно. Остается отдать должное прозорливости тех, кто заранее, еще в 2008-2010 годах, организовал серийное производство отечественных газоперекачивающих агрегатов. Это и есть реальное импортозамещение.

Сейчас, когда вы открываете вентиль газовой плиты на кухне, оттуда идёт газ. Для того, чтобы он пришёл к вам домой, его скорее всего где-то перекачивала «Ладога», которую делают на Невском заводе. Для этого более 1600 человек работают на предприятии, обеспечивая выпуск газоперекачивающих агрегатов.

Желаю успехов всем сотрудникам Невского завода! Приятно видеть работающие отечественные промышленные предприятия в деле.

В дальнейшем я вернусь к теме отечественной промышленности, у нас в стране есть предприятия, которыми можно гордиться.

Недавно побывал в Минеральных Водах на одном из крупнейших предприятий по покраске самолётов. Повод был очень интересный: авиакомпания NordStar решила обновить ливрею одного из своих бортов и посвятить ее хоккейному клубу «Норильск».

Полностью процесс покраски самолета занимает около двух недель, если ливрея сложная, то больше, если простая, то меньше. Эта ливрея сложная из-за нескольких используемых оттенков голубого и синего цветов, наличия мелких элементов и множества изогнутых линий, которые нужно идеально точно нанести на поверхность самолета. На бумаге или экране монитора всё кажется просто, но фюзеляж самолёта имеет очень сложную форму.

Чтобы изобразить прямые и кривые на криволинейной поверхности, нужно иметь недюжинные познания в геометрии

Основные элементы специальной ливреи: изображения хоккеистов, медведь — символ хоккейного клуба и огромная шайба, летящая в ворота соперника.

Я прилетел в Минеральные Воды на базу технического обслуживания и покраски самолетов S7 Technics, где красят, а также выполняют полное техническое обслуживание самолетов, уже на финальном этапе покраски. Самолёт стоял в лесах, на нем завершались покрасочные работы: подкрашивали отдельные элементы, наносили наклейки с обязательными надписями, проверяли качество покраски. Конечно, я не могу упустить возможность сфотографировать самолёт с необычных ракурсов.

Если рассказывать про технологию покраски целиком, то выгляди она так. Сначала с самолета сливают топливо, его моют и загоняют в огромный цех-ангар. Там закрывают детали, куда не должна попасть химия и краска: иллюминаторы, двигатели, различное оборудование. Далее с самолета смывают всю краску и грунт до металла. Остается голый, блестящий металлом самолет. После этого весь самолет покрывают грунтом (не землей, а специальным защитным составом), а сверху на него наносят базовый слой краски. Здесь это холодный белый. Перед тем, как нанести каждый следующий слой краски, нужно подождать, пока высохнет предыдущий. Для того, чтобы краска не попадала, куда не надо, используют трафареты, их подготовка — отдельная непростая задача, самолёт — не плоскость и даже не цилиндр. После нанесения всех слоев краски ее покрывают лаком, который служит защитой и дополнительно «проявляет» цвета. Коллеги сняли отличный ролик с таймлапсом, поэтому покажу, чтобы стало понятно.

Особого внимания на всех этапах требуют мелкие детали. Нужно учитывать, что пассажиры смотрят на самолет не сбоку, а снизу, а рисунки комбинируются из нескольких слоев разной краски и иногда еще и наклеек.

Но первоочередная цель функция покраски самолета — не декоративная, а защитная. Лако-красочное покрытие защищает детали от коррозии, а еще влияет на аэродинамику.

Интересный момент: вес краски для самолета средних размеров составляет 300-350 килограмм. Именно поэтому самолет очищают перед покраской до металла, а не наносят следующие слои сверху. В авиации важен каждый килограмм, перед покраской и после покраски самолет взвешивают, чтобы уточнить массу.

После окончания основных работ снимают защитные пленки, наносят обязательные наклейки, тщательно проверяют на наличие любых дефектов. После этого можно будет разбирать леса.

Меня восхищает тщательность и слаженность, с которой работают при покраске такой большой машины. Всё должно быть идеально.

Окончательно качество работ проверяют уже на улице. Для этого самолет выкатывают из ангара. Это очень торжественный и важный момент, подводящий итог большой работы дизайнеров, маляров и десятков других специалистов.

Под дневным светом самолет смотрится еще лучше. Посмотрите, какой красавец!

Погода была облачной, но для проверки это даже хорошо: свет ровный, нет лишних бликов. Заодно можно сделать несколько постановочных кадров.

После выкатки самолет заправляют и проверяют работу всех систем. Теперь он полностью готов к рейсу.

Вечером в конце рабочей смены я еще раз приехал в цех, чтобы сфотографировать спящий самолет. У меня было очень мало времени для такой съемки, но кое-что снять удалось.

Следующая встреча с самолетом у меня состоялась на следующий день. Именно этот борт полетел из Минеральных Вод в Домодедово.

Пилотам новая ливрея тоже понравилась.

А вот уже и Домодедово. Прощаюсь с самолетом, на который я смотрел несколько дней. С законцовки крыла смотрит хоккеист, сопровождавший пассажиров на протяжении всего полета. На соседней стоянке — самолет NordStar в обычной ливрее. Она мне тоже нравится, но теперь во флоте будет еще и самолет с небесными хоккеистами.

Чуть позже я хочу еще немного рассказать про завод S7 Technics в Минеральных Водах, оставайтесь на связи.

Всем удачных полетов!

Очень неожиданное открытие принесла поездка в Тюмень на завод «Тюменские моторостроители». Оказывается, в реактивных самолетах и в агрегатах для перекачки газа используются аналогичные по конструкции двигатели. Благодаря этому удалось сохранить ведущее машиностроительное предприятие Тюменской области.

Завод «Тюменские моторостроители» — одно из крупнейших предприятий Тюмени. Завод был открыт в 1963 году. Изначально он назывался «Тюменский моторный завод».

Здесь делали двигатели для палубных самолётов Як-38 и Ан-24, ракетные двигатели для комплексов ПВО и крылатых ракет, камеры сгорания для Су-20, Су-24, Миг-29 и другую продукцию для оборонки. В советское время завод был «закрытым».

Фронтовое устройство и жаровая труба форсажной камеры двигателя РД-33 для МиГ-29

Один из самых сложных видов двигателей, выпуск которого был освоен моторным заводом — подъемно-маршевый двигатель палубного штурмовика Як-38 Р28В-300.

Это был самолёт с вертикальным взлетом. К двигателю предъявлялись особые требования. Завод успешно справился со поставленными сложными задачами.

После развала СССР выпуск оборонки прекратился. Наступили тяжелые времена. Завод был вынужден браться за выпуск продукции далекой от двигателей — от кастрюль до клеток для кроликов. Часть площадей сдали в аренду, были перебои с зарплатами и прочие беды переходного этапа.

Завод могла бы постигнуть судьба многих предприятий, когда оборудование сдавали на металлолом, а корпуса под склады или торговые центры. В Тюмени руководство оказалось более дальновидным. Понимая, что выпуском ширпотреба завод не сохранить, стали искать, чем можно загрузить высокотехнологичное предприятие, которое было заточено под выпуск и ремонт газотурбинных двигателей, одним из видов которых являются турбореактивные авиационные двигатели.

Газотурбинные двигатели помимо авиации используются в судостроении и в газоперекачивающих агрегатах. Главное отличие в том, что в турбореактивных двигателях, установленных на самолетах, основная задача двигателя — создание струи газов, вытекающих из реактивного сопла.

В других типах газотурбинных двигателей полезная мощность снимается с турбины. В газотурбинных турбовальных двигателях реактивная струя приводит в действие вал, который в вертолете передает вращение на лопасти вертолета, в теплоходе на судовой винт, в электростанциях на электрогенератор, а в газоперекачивающем агрегате на нагнетатель природного газа.

Я не специалист по газотурбинным двигателям, но попробую кратко объяснить принцип действия, как понял я. Если что, поправляйте и дополняйте в комментариях.

Упрощенно конструкцию газоперекачивающего агрегата можно описать так: в агрегате стоит газотурбинный (турбореактивный) двигатель, созданный на базе авиационного двигателя. Струя газов вращает силовую турбину, силовая турбина приводит в действие нагнетатель газа (компрессор). А реактивная струя, которая в авиации толкает самолет вперед, после того, как отдала часть энергии на вращение турбины, отводится вверх через выхлопное устройство с шумоглушителем.

Главное тут то, что авиационные и судовые двигатели и двигатели, которые используются для приведения в действие компрессоров в газотранспортных системах, очень похожи, в авиации они, конечно, поменьше и полегче. Так что после прекращения работы на оборонку опыт сотрудников и производственные мощности предприятия пригодились в других отраслях.

На производственных мощностях моторного завода было создано предприятие для ремонта судовых двигателей и газотурбинных двигателей, установленных на газопроводах. Это направление оказалось успешным, в дальнейшем завод «Тюменские моторостроители» стал всё больше специализироваться на ремонте газоперекачивающих агрегатов и двигателей для них и вошел в группу компаний «Газпром энергохолдинг индустриальные активы». Это позволило сохранить рабочие места, обновить оборудование и дало старт новой странице в истории завода.

Сейчас завод обеспечен работой и развивается. Недавно принято решение о выпуске отечественного газотурбинного двигателя ТМ16 мощностью 16 МВт. Для сравнения скажу, что мощность первой в мире Обнинской атомной электростанции составляла 5МВт.

При выпуске газотурбинных двигателей необходимы высочайшая точность, двигатели работают при очень высоких оборотах в условиях высоких температур. Тут нужны и опыт, и современное оборудование. Для этого на заводе проходит модернизация парка станков.

Сейчас ведется сборка головного образца. В 2026 году планируется начало серийного производства двигателей.

Предприятие мне понравилось. Я провел на заводе «Тюменские моторостроители» целый день, пообщался и с руководством, и с рабочими, посмотрел всё своими глазами и сделал множество фотографий. Если интересно, покажу, чем занимается завод сейчас, как проходит ремонт газотурбинных двигателей и газоперекачивающих агрегатов.

Всем привет из сердца Кузбасса, с завода, на котором производится большинство рельсов для железных дорог и трамвайных линий России. Я покажу вам, как делают 100-метровые рельсы. Я был на многих производствах, это одно из самых впечатляющих!

Западно-Сибирский металлургический комбинат — один из крупнейших сталелитейных заводов в стране. Находится он в городе Новокузнецк Кемеровской области. Предприятие очень большое, расположено на нескольких производственных площадках. Рельсобалочный цех находится в черте города. Раньше тут был Кузнецкий металлургический комбинат, всесоюзная ударная стройка. Первые рельсы здесь выпустили в 1932 году. Сейчас история предприятия продолжается, скоро будет уже 100 лет, как тут выпускают рельсы.

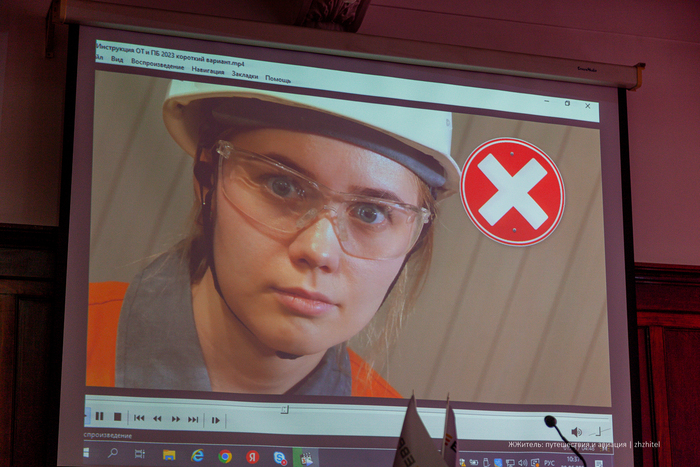

Прежде чем попасть на производство, нужно пройти инструктаж по технике безопасности. Инструктаж проходит в историческом зале совещаний. Здесь специально сохраняют интерьеры, которые помнят историю завода.

Исторический зал заседаний. Объект культурного наследия

Путь в цех лежит через тоннель, проходящий под предприятием. В летний зной это самое комфортное место на всей территории, тут дует ветер и царит прохлада. Предприятие режимное, на проходных нужно показывать пропуск и дуть в алкотестер.

Рельсобалочный цех поражает своими размерами. Заготовки для рельсов поступают в виде стальных параллелепипедов длиной около 8 метров. В зависимости от типа рельса марки стали отличаются. Есть рельсы для движения скоростных поездов, есть рельсы для районов с холодным климатом, для метрополитена и так далее.

Первым делом заготовка отправляется в печь, где ее разогревают почти до 1200°С. Даже метрах 10 от печи очень жарко, а съемочная техника перегревается.

Из печи раскаленная заготовка подается на установку гидравлического сбива окалины. Напор воды свыше 200 атмосфер. Зрелище впечатляющее, но смотреть можно только на безопасном расстоянии и в очках: пар, жар, шум, куски летящей окалины.

Далее, чуть остывшая заготовка попадает на прокатный стан, где она приобретает нужны профиль и вытягивается по длине в 13 раз до 105-106 метров. Это происходит в несколько проходов. Сначала формируется подготовительный профиль, затем черновой рельсовый калибр, потом уже профиль доводится с высокой точностью на группе клетей «Тандем».

Через клеть ВД-1 заготовка проходит 7 раз, потом еще 3 раза через клеть ВД-2, и еще 3 раза через «Тандем»

Немного необычно, что на таком большом производстве почти не видно рабочих.

Впрочем, всё это закономерно: пока мы, обливаясь пóтом, смотрим на производство рельсов, сотрудники следят за всеми процессами в оборудованных кондиционерами помещениях. Производственные линии автоматизированы, находиться в жарком цеху необходимости нет.

После прокатного стана сформированные рельсы поступают на участок дифференцированного термоупрочнения. Раньше рельсы закаляли в масле, это лишние расходы, гарь и сложности. Сейчас закаливание ведется сжатым воздухом. Головка рельса упрочняется без потери пластичности подошвы и шейки рельса.

Затем рельс поступает в «холодильник». Название довольно условное. Рельс здесь действительно остужается, но не с комнатной температуры до 0…+4°С, как в домашнем холодильнике, а примерно с +550°С до +70°С. Время пребывания рельсов в «холодильнике» — 1 час 40 минут.

Чтобы рельсы остывали, под ними расположены 196 вентиляторов.

Если посмотреть снизу на эти уходящие вдаль линии рельсов и балок, это очень красиво выглядит. Геометрия, уходящих в перспективу рельс, и игра на них света и тени завораживают.

После того, как рельс остыл, он почти готов, но его снова отправляются через ролики — на роликоправильный комплекс. Здесь рельсу придается идеальная форма и прямолинейность в горизонтальной и вертикальной плоскостях.

Осталось совсем немного: обрезать концы рельсов. Их тут называют забавным словом «растрёп». Один конец рельса обрезают до правки, другой после.

Наконец, последний, но очень важный этап производства — неразрушающий контроль. Готовые рельсы проверяются по множеству параметров. На профилемере контролируется прямолинейность рельса по всей длине, «Элекон» следит за геометрией профиля, а ультразвуковой контроль за отсутствие внутренних дефектов. Каждый рельс маркируют, по маркировке можно полностью узнать всю его историю.

Если все параметры в норме, рельсы можно грузить на платформы и отправлять на склад и далее потребителям.

Стометровые рельсы возят на сцепке из 7 вагонов, а иногда их сваривают по 8 штук в длину и тоже везут по железной дороге

Наверное, многие из тех, кто ездят в поездах, заметили, что сейчас вагоны на рельсах почти не стучат. Это происходит за счет перехода на стометровые рельсы. Такие рельсы помимо бесшумности обеспечивают плавность, комфорт и безопасность. Их укладывают на железной дороге и в метрополитене.

Еще в первой половине 2010-х стометровые рельсы закупали за рубежом, теперь потребность в них полностью обеспечивается в России, даже остается для экспорта.

Сейчас в Кузбассе продвигают промышленный туризм. На ЗСМК можно попасть с экскурсией. Мне производство понравилось. Было жарко, но очень интересно, одно из самых ярких впечатлений от региона. Здорово, что у нас есть такие производства!

При посещении кондитерской фабрики в поселке Шексна обратил внимание на здание с вывеской «Генераторная 2». Поинтересовался, что там находится. Оказалось, что кондитерская фабрика производит не только конфеты и печенье, но и сама вырабатывает электроэнергию.

Фабрике электроэнергии требуется много, поступать она должна бесперебойно. В Вологодской области более 20 электростанций, среди них гидроэлектростанции и теплоэлектростанции. Но промышленных предприятий в регионе очень много, включая металлургические, так что регион является энергодефицитным. Да и стоимость электроэнергии для промышленных предприятий выше, чем для населения.

На фабрике «АтАг» посчитали стоимость затрат и решили, что будет выгоднее производить электроэнергию самостоятельно. Для этого закупили соответствующее оборудование. Теперь, по словам сотрудников, электричество обходится дешевле почти в 3 раза. А значит, ниже себестоимость продукции и цены на полках в магазине.

Я не энергетик, в подробности не вникал. Но, по моему мнению, на крупных теплоэлектростанциях стоимость электроэнергии должна быть ниже за счет масштаба, а тут практика показывает обратное. Раз даже кондитерская фабрика обеспечивает себя электроэнергией самостоятельно, то дело либо в эффективности крупных теплоэлектростанций и энергосистемы, либо в тарифах и наценках поставщиков электроэнергии.

Всё это напрямую влияет на рост цен и конкурентоспособность. А дальше каждый выкручивается как может — либо расходы закладываются в себестоимость, либо нужно строить свою небольшую ТЭЦ.