Методы и инструменты НОТ #8. PDCA и карты Шухарта: как управлять качеством на практике

Важное замечание. Даная статья - это практический материал, показывающий использование карт Шухарта в рамках цикла PDCA на примере двух процессов: токарной обработки изделия и анализа рекламаций. Однако из-за невозможности корректного отображения математических формул и таблиц замеров на данной площадке, материал приведен с сокращениями. Полная версия статьи доступна по ссылке.

Что такое PDCA

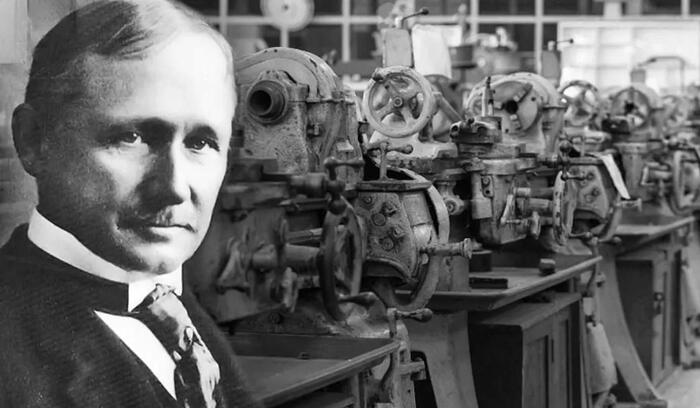

PDCA (Plan–Do–Check–Act) — это универсальный цикл непрерывного улучшения, предложенный Уолтером Шухартом в 1930-х и популяризированный Эдвардсом Демингом в 1950-х годах. Его также называют «циклом Деминга» или «циклом Шухарта–Деминга».

Суть метода проста: любое улучшение должно проходить четыре стадии — планирование, реализацию, проверку и закрепление. Главная ценность PDCA заключается в повторяемости: завершение одного цикла становится началом следующего. Такой «спиральный процесс» позволяет организации шаг за шагом двигаться вперёд, снижая риски и создавая систему постоянного развития.

В отличие от одноразовых проектов по оптимизации, PDCA формирует культуру улучшений. Даже если решение оказалось неудачным, его анализ становится основой для следующего цикла. Таким образом, организация учится на собственном опыте и повышает способность к адаптации.

Связь PDCA и SPC

Статистический контроль процессов (SPC) и контрольные карты Шухарта органично вписываются в цикл PDCA. Если вам интересен более глубокий взгляд на то, как именно карты Шухарта стали частью мировых стандартов качества, стоит обратиться к материалу SPC и контрольные карты Шухарта: Деминг, Джуран и опыт СССР. Там подробно показано, как статистический контроль перерос в целую философию управления качеством.

Если PDCA задаёт управленческую логику, то SPC даёт инструментальные средства для объективного измерения и анализа.

Plan — определить объект улучшения, например снизить вариабельность диаметра втулки

Do — внести изменения в процесс: заменить инструмент, отрегулировать режим обработки или наладку

Check — построить карты Шухарта и проверить, действительно ли процесс стал стабильнее

Act — закрепить успешное решение или скорректировать план, если цель не достигнута

Таким образом, PDCA — это «рамка», а SPC — это «инструменты внутри неё». Вместе они создают систему, где управленческие решения опираются на статистику, а статистика используется для корректных управленческих действий.

Цель этой статьи — показать практическое применение карт Шухарта, а не детально разбирать методику их расчёта. Для тех, кто хочет глубже погрузиться в тему, полезно обратиться к ГОСТ Р ИСО 7870-2-2015, где приводится более 40 страниц подробного материала.

Этап 1. Plan (Планирование)

Предположим, у нас есть технологический процесс вытачивания втулки диаметром 45 мм. На практике измерения показали, что диаметр колеблется значительно, и процент брака растёт. Задача: определить, стабилен ли процесс, и выявить его поведение с помощью карт Шухарта.

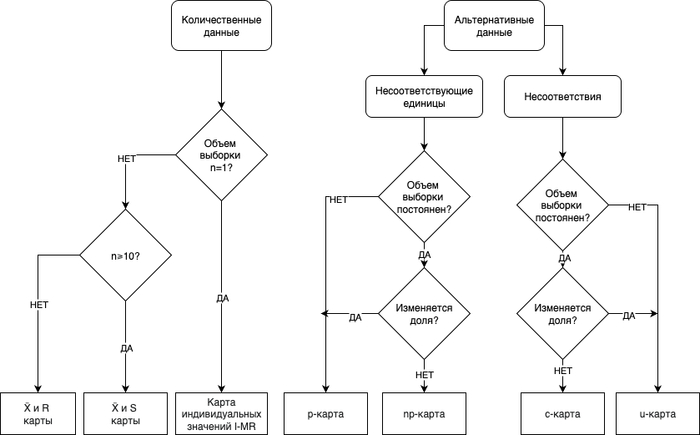

Для начала определим, какие именно карты мы должны использовать. Проще всего сделать это по следующей диаграмме (кстати, она как раз из ГОСТ):

Поскольку процесс у нас серийный, втулки снимаются партиями, и внутри каждой партии можно замерить несколько образцов, то наиболее логичным выбором является Xˉ–R карта. Мы будем формировать подгруппы по 5 деталей — этого достаточно, чтобы усреднять случайные колебания и отслеживать тренды.

Этап 2. Do (Сбор данных и расчёты)

Выполняем замеры 15 подгрупп по 5 деталей. Для каждой подгруппы вычисляем Xˉ (среднее значение), а также минимальные Xmin и максимальные Xmax значения диаметра. Размах R – разница между максимальным и минимальным значением.

Этап 3. Check (Анализ карт)

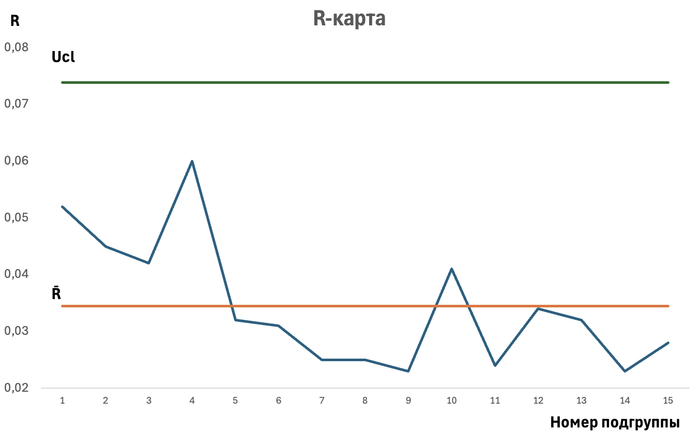

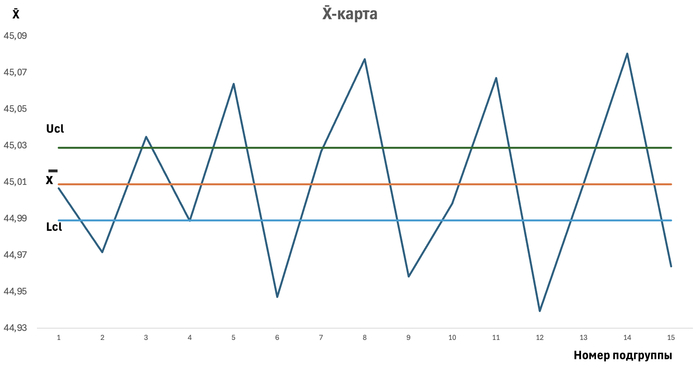

Строим карты.

Анализ контрольных карт показал, что процесс нельзя назвать полностью стабильным. R-карта продемонстрировала, что разброс внутри подгрупп остаётся в пределах контрольных границ и не выходит за рамки естественных колебаний. Это означает, что вариация по ширине распределения контролируется, и процесс способен удерживать относительную стабильность по дисперсии.

Однако Xˉ-карта выявила систематические выходы средних значений за пределы контрольных границ. Это свидетельствует о смещениях центра процесса: в одних случаях диаметр втулки превышает номинал, в других — занижается. Таким образом, процесс не удерживает целевое значение и демонстрирует отсутствие статистической управляемости по уровню.

Этап 4. Act (Выводы и действия)

Итоговый анализ показал, что процесс частично управляем. По разбросу он стабилен, но центр процесса «плавает», что приводит к росту брака. Даже при контролируемой дисперсии доля несоответствующих деталей будет расти, если среднее значение уходит за пределы допуска.

Для исправления ситуации необходимо:

Проверить и при необходимости заменить режущий инструмент.

Контролировать состояние станка, зажимных устройств и наладку.

Стабилизировать режимы обработки (скорость, подача, охлаждение).

Ввести оперативный контроль подгруппами, чтобы быстро отлавливать сдвиги.

Если бы ситуация была обратной — средние значения Xˉ оставались в пределах границ, а R-карта фиксировала выходы, — это означало бы стабильность центра при неустойчивом разбросе. На практике это выглядит как чередование «ровных» партий и партий с большим размахом размеров. Такой процесс также считается неуправляемым, так как качество становится непредсказуемым.

Только производство?

Карты Шухарта можно использовать не только для физических замеров, но и для альтернативных (косвенных) данных, которые отражают стабильность процессов в непроизводственных сферах.

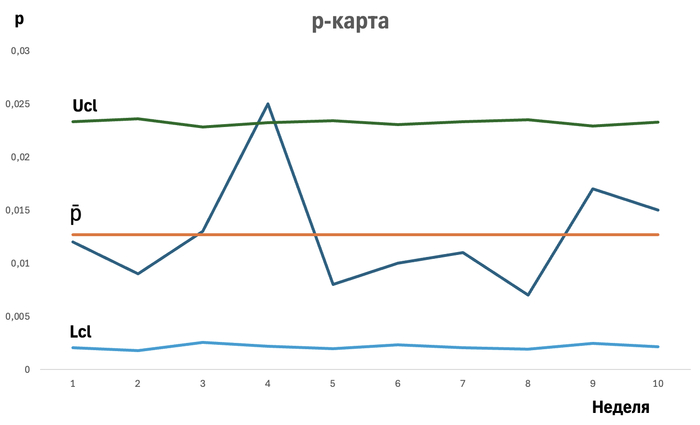

Давайте рассмотрим использование карт Шухарта для анализа рекламаций. Такой анализ позволяет компаниям не только фиксировать количество жалоб, но и понимать, стабильна ли система работы с клиентами. Например, если доля рекламаций стабильно держится на уровне 1–2% и укладывается в контрольные границы, процесс управляем. Но если внезапно показатель вырос до 5% или наметился восходящий тренд, это сигнал для немедленного анализа причин.

В этом случае мы должны использовать альтернативные данные (см. диаграмму выше), а не количественные показатели, как в первом примере, поскольку предметом наблюдения является не измеримая величина, а сам факт события — поступила жалоба или нет.

Такой подход позволяет корректно сравнивать периоды с разным количеством заказов: десять рекламаций при тысяче отгрузок и те же десять при пятистах дают принципиально разную картину качества. Выражение данных в долях или процентах отражает реальное соотношение проблемных случаев и общего объёма продаж, что делает выводы статистически корректными и управленчески значимыми.

Поэтому для рекламаций мы выберем p-карту.

В целом процесс рекламаций остаётся управляемым: средняя доля составляет около 1%, и большинство недель укладываются в установленные контрольные границы. Однако на 4-й неделе наблюдается всплеск до 2,5%, что превышает верхний предел и указывает на системный сбой — например, связанным с некачественной партией продукции, нарушениями в логистике или ошибками в документации. Остальные наблюдения остаются в пределах нормы и не демонстрируют восходящего тренда, что подтверждает стабильность процесса при условии устранения выявленной аномалии.

Итог

Карты Шухарта наглядно продемонстрировали свою ключевую роль — это инструмент раннего предупреждения о потере управляемости. Они позволяют определить не только факт отклонения, но и его природу: связано ли оно с разбросом или со смещением центра процесса.

Применение PDCA и SPC в связке создаёт устойчивую систему управления:

PDCA задаёт логику непрерывного цикла улучшений,

SPC позволяет измерить и подтвердить результат.

Такой подход помогает не только снижать долю брака, но и формировать культуру управления качеством, в которой каждое отклонение становится источником данных для анализа и шагом к дальнейшему развитию.

Однако у этого подхода есть существенные недостатки.

Во-первых, контрольная карта Шухарта не указывает на конкретную причину проблемы и не отвечает на вопрос «что именно пошло не так». Её задача — зафиксировать момент, когда процесс выходит из состояния статистической управляемости.

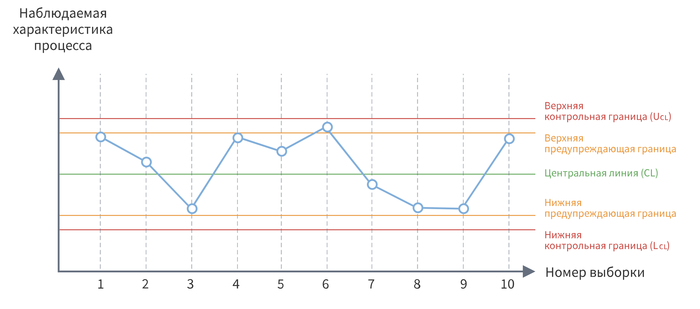

Можно сказать, что карта выполняет роль «сигнализации»:

если точки лежат в пределах контрольных границ и нет закономерных трендов — процесс стабилен;

если появляется выход за границы или характерный паттерн (например, 7 точек подряд выше центра) — это означает, что в системе появился особый фактор, нарушивший стабильность.

Но где именно проблема и почему она возникла карта не показывает. Для этого нужны дополнительные методы:

анализ 5 Why («пять почему»),

диаграмма Исикавы («рыбья кость»),

аудит оборудования и материалов,

разбор организационных причин.

То есть карты Шухарта — это инструмент раннего предупреждения: они не диагностируют, а сигнализируют, что «что-то пошло не так», и теперь нужно провести расследование.

А во-вторых, карта всегда показывает поведение одного измеряемого параметра во времени. Если у изделия десятки критических параметров (например, диаметр, шероховатость, твёрдость, вес, прочность и т.д.), то для каждого из них нужно строить свою карту. Таким образом, карты фиксируют не процесс целиком, а лишь «срез» по отдельному фактору. Легко представить, что если у вас десятки контролируемых процессов с десятками параметров, то количество карт исчисляется сотнями. Для борьбы с масштабом применяются другие инструменты НОТ, которые мы рассмотрим в следующих статьях.

Методология PDCA и карты Шухарта особенно полезны, когда компания хочет выстроить системный контроль и убрать хаос в производстве. В практике Научной организации труда эти инструменты становятся базой: мы помогаем внедрить их так, чтобы руководители видели реальную картину процессов, а сотрудники понимали, что именно улучшать.