Как это сделано

Как делают биореакторы

Для таких сфер как пищевая и химическая промышленность, фармацевтика и косметика большое значение имеет не только то, из чего произведен продукт, но и как он сделан. Я не случайно упомянул эти сферы производства. Во всех этих областях используется предмет сегодняшнего рассказа. Это реактор или биореактор. Наверняка многие из вас не знают, что это такое. Я сам имел довольно смутные представления о том, что такое биореактор, до того, как меня пригласили на производство, где они создаются.

Благодарю за донаты @ir.meshch @LarjonokM @Rgoda и таинственного пикабушника

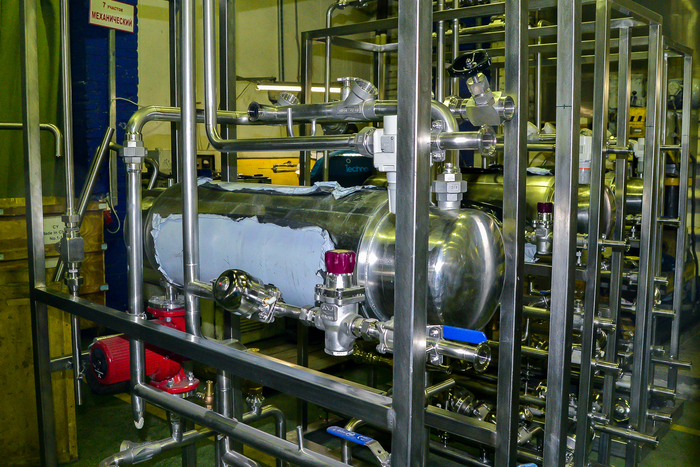

Если грубо описать этот аппарат, то «реактор» – это высокотехнологичная «кастрюля», в которой смешиваются различные ингредиенты для создания продукта, или, если это именно «биореактор», то в нем выращиваются микроорганизмы или культуры клеток, используемые в разных сферах промышленности.

В химической промышленности и косметике реакторы нужны для смешивания различных ингредиентов для получения определенного продукта, таких как моющие средства, шампуни, губная помада и других средств. Вот например как выглядит изнутри реактор, в котором делают зубную пасту. Об этом я рассказывал в одном из роликов на канале "Как это сделано" - Как делают зубную пасту.

У аппарата для выращивания живых культур два названия – биореактор и ферментёр. В разных странах их называют по-разному, и специалисты различают их по функциям, которые выполняют эти аппараты. Если ферментёр используется для культивирования бактерий, то биореактор нужен для выращивания культур клеток. Кстати, они используются для создания не только различных лекарств, но и многого другого, но об этом чуть позже.

В пищевой промышленности в ферментерах большого объема – десятки и сотни тонн – идет собственно процесс ферментации – изготовление вина, и молочнокислых продуктов. В фармацевтике используются аппараты меньшего объема – от 100 литров до нескольких тонн.

На фото резервуары с шампанским, снимал фоторепортаж несколько лет назад

Это пузырится шампанское, мои репортажи об этом можно глянуть тут - раз, два, три, четыре, пять, шесть. Посмотрите кто не видел, это интересно.

А теперь я расскажу вам поподробнее о разницу между ферментёром и биореактором. У ферментёра соотношение высоты к диаметру составляет три к одному и больше, у биореактора – полтора или два к одному. Это требуется для создания оптимальных условий культивирования.

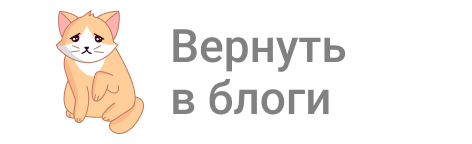

Также эти аппараты различаются устройством импеллера. Импеллер – это, другими словами, перемешивающее устройство. Если в ферментёре обычно ставится турбина Раштона (так она выглядит), которая обеспечивает высокую скорость перемешивания,

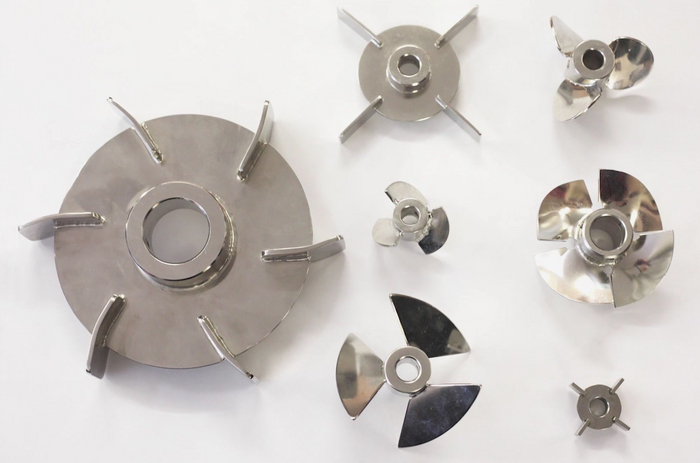

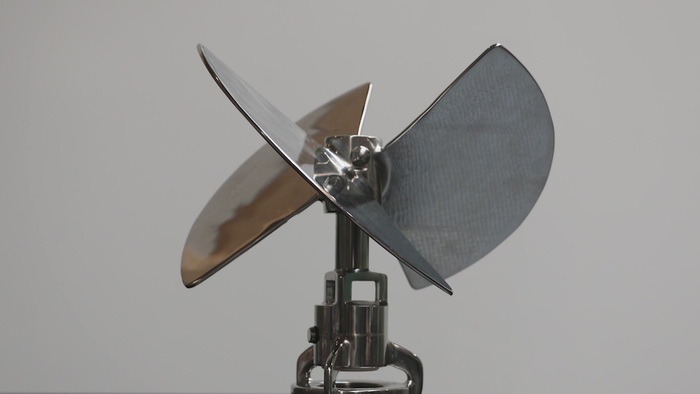

то в биореакторе – «морской винт» или импеллер с наклонными лопастями. Этот импеллер более бережно перемешивает хрупкие клетки.

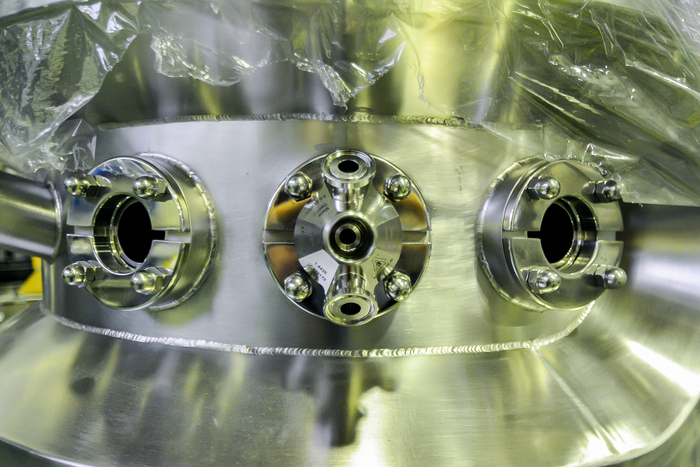

Различия также касаются барботёра, который находится внутри аппарата. Барботёр – это устройство для пропускания через слой жидкости пузырьков газа. Он нужен для насыщения жидкости кислородом или другими газами при интенсивном перемешивании.

В ферментёре целесообразнее использовать кольцевой барботёр с достаточно крупными отверстиями ввиду его простой конструкции. А в биореакторе используются микропористые барботеры из спечённого металла, т.к. на выходе при относительно невысокой степени аэрации они дают очень маленькие пузырьки, что обеспечивает хорошую растворимость газа в культуральной жидкости.

А теперь немного расскажу про компанию "Биотехно", где я снимал эти кадры. Она создает биореакторы и ферментёры, и работает на этом рынке с 1998 года. У создателей компании был опыт работы на реальных биотехнологических производствах, поэтому они хорошо знакомы с этой темой.

После создания фирмы, они поставляли для продажи иностранное оборудование различных производителей. Имея необходимый опыт и знания, основатели компании поняли, что могут сами создавать любые по сложности аппараты и по цене ниже европейских аналогов. Между прочим, зарубежное оборудование для фармацевтических производств стоит сотни тысяч евро.

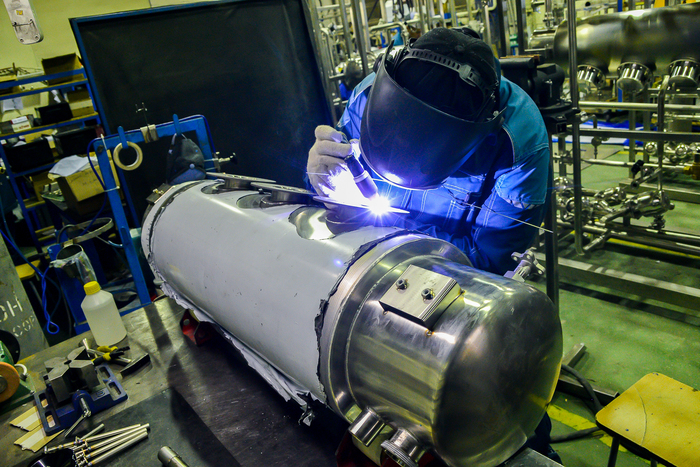

В компании собрали команду квалифицированных специалистов и стали производить биореакторы для российского рынка, который испытывал дефицит в подобном оборудовании. Если кто-то в России ранее производил такие аппараты, то они были в основном полукустарного производства, или собирались как побочный продукт на больших заводах, которые делают различное оборудование.

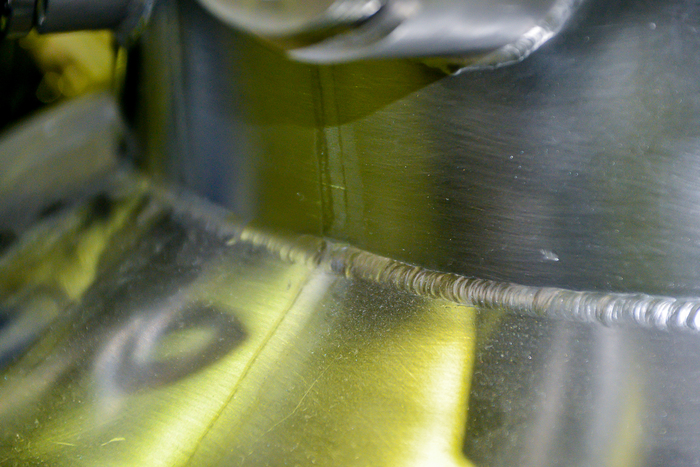

В этой компании решили сосредоточить свои усилия на создании именно биореакторов и ферментёров. Собственное производство открылось в 2011 году. На данный момент компания производит аппараты из нержавеющей стали, в том числе стали марки 316L, которая отличается инертностью в химическом плане и даёт очень прочные сварные швы.

В зависимости от заказа, здесь собираются различные биореакторы – от достаточно простых, бюджетных вариантов, и до сложных конструкций. Каждый аппарат проектируется под конкретного заказчика. Объемы аппаратов составляют от 10 литров до 20 000 литров. В состав аппарата входит сам сосуд с системой перемешивания, про которую я рассказывал ранее, блок управления (электрический шкаф, контроллеры, а также компьютер) и трубная обвязка – она может быть как минимальной, так и весьма сложной, включающей в себя систему термостатирования, систему подачи газов, систему выхода газов, систему ввода подпиток, систему отбора проб, систему мойки и стерилизации аппарата на месте. Срок производства и поставки биореактора составляет обычно 6-7 месяцев.

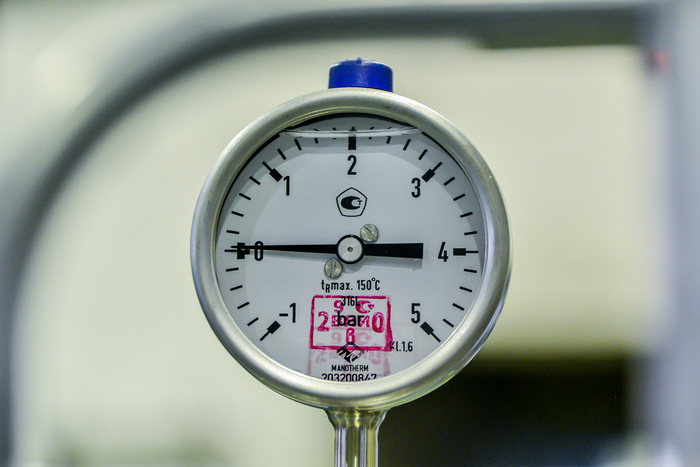

После сборки аппарата на заводе, по заранее подготовленному плану, согласованному с заказчиком, проводятся приемочные испытания, в которые входит проверка всех параметров оборудования. Если в ходе тестирования биореактора обнаруживается несоответствие техническим характеристикам, принимается решение об исправлении этих недочетов.

Подобные испытания оборудование проходит и после доставки к своему заказчику. Аппарат тестируется после монтажа и пусконаладочных работ. Для того, чтобы заказчик удостоверился в качестве оборудования, проверяются абсолютно все системы.

Для того, чтобы биореактор или ферментёр работал долго и качественно, необходимо регулярное обслуживание – своевременная замена быстроизнашиваемых частей, смазка – то есть примерно как уход за автомобилем. Если в течении срока эксплуатации аппарата с ним что-то случится, понадобятся расходники или сервис, то компания решает проблемы своих заказчиков.

Снимал фото на производстве я, текст помогали писать специалисты компании.

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Кому интересен видеоформат, мой ролик на эту тему с производства.

Как готовят чурчхелу в Грузии

Если вы хоть раз пробовали Чурчхелу, то вы будете хотеть её всегда. При взгляде на фотографии в соцсетях, встречая в магазине. Да, даже просто при упоминании слова - Чурчхела.

Итак, берут вот такой вот котелочек - в нём дооолго варят виноградный\гранатовый сок, ооочень долго, почти выпаривают, под конец добавляют чуть муки, и чтобы масса не остывала - снизу костёр )

Орешки нанизывают на ниточку (помните как неудобно каждый раз через узелочек кусать? - это чтобы орехи под силой тяжести не падали) и петелька сверху.

Окунают в эту массу из сока, и вытаскивают

Оставляют сушиться на солнышке

так рождается Чурчхела.

Сока на чурчхельной колбаске может быть больше или меньше, а грецкие орехи бывает заменяют лесными,

А вы любите Чурчхелу?

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Ответ на пост «Необычный дом»1

Мне как-то симпатичнее такое. Про экологию никто не загоняется, просто стояла задача вписать дом в ландшафт, максимально сохранив планировку участка.

Но внутри довольно брутальные интерьеры:

А вообще такая конструкция была выбрана для того, чтобы сохранить здание амбара. Впрочем, в амбаре сейчас сделан вход на виллу через двадцатиметровый туннель.

Правда, это не жилое здание - оно сдаётся в аренду. Стоит что-то типа 700-800 долларов за ночь, может принять до 10 человек.

Впрочем, особого уединения ждать не стоит.

Но если хочется, то у домика имеется сайт - https://www.villavals.ch/en

Промышленная микробиология. Чем занимается микробиолог на заводе

Приветствую друзья, ранее я уже писал про то, как устроено производство различных сладких напитков и питьевой воды на заводах "Добрый", "Everless" и т.д. Пост был тепло принят пользователями, поэтому сегодня хотел бы продолжить эту тему и рассказать про один из аспектов производства более подробно, а именно про микробиологический контроль.

Зачем это нужно?

Ни одно крупное пищевое производство не может обойтись без микробиолога. Он является одним из важнейших элементов обеспечения пищевой безопасности и гарантирует, что выпускаемая продукция не содержит патогенных бактерий, грибков и других микроорганизмов.

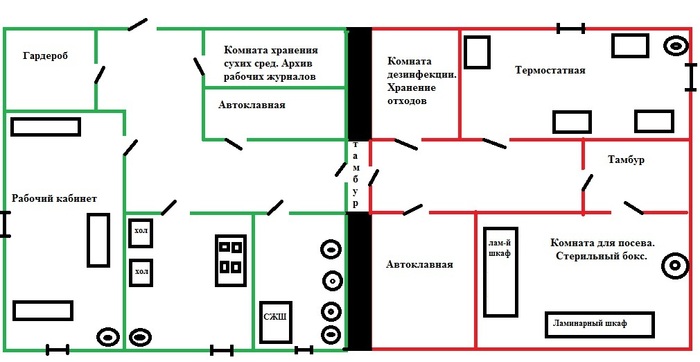

Устройство микробиологической лаборатории

Для работы микробиологу необходима лаборатория. К её устройству по СанПину предъявляются довольно жёсткие требования. Это должны быть отдельные, не связанные с основным производством помещения (поскольку есть риск того, что в лаборатории могут быть обнаружены условно-патогенные микроорганизмы).

В лаборатории должен быть свой тамбур, окна для передачи образцов, раздельные помещения для стерилизации, приготовления сред, хранения и работы с пробами, а также отдельная вентиляция с HEPA фильтрами.

Даже просто построить микробиологическую лабораторию стоит очень дорого, не говоря уже о закупке оборудования и расходных материалов, которые могут обходиться заводу в миллионы рублей. Однако о самом оборудовании и о том, что на нём делают поговорим немного дальше.

Микробиологический контроль

В задачи микробиолога входит не только анализ выпускаемой продукции, но и контроль окружающей среды и оборудования на всех этапах производства.

Допустим мы выпускаем сладкий напиток, например колу. Микробиологу необходимо будет отдельно взять следующие пробы:

1) Сахар, который используют для производства сиропа;

2) Воду, которую используют на производстве;

3) Смывы с труб, по которым подаётся вода и сироп;

4) Смывы с оборудования на котором производится розлив напитка;

5) Смывы с бутылки и колпачка;

6) Смывы с рук работников, контактирующих с продукцией;

7) Пробы воздуха в помещениях, где происходит розлив и упаковка;

Если на каком-то этапе обнаруживается, что результаты выше или приближаются к критическим значениям, то проводят дополнительные санитарные мероприятия: промывают оборудование, дезинфицируют поверхности специальными растворами, проводят CIP мойку, облучают помещение ультрафиолетом и т.д.

Всё это нужно для того, чтобы уничтожить или хотя бы существенно снизить популяцию микроорганизмов.

Отбор проб

Теперь давайте расскажу как происходит отбор и "посев" проб микробиологом.

1) Готовая продукция отбирается в том виде, в котором она поступает потребителю, т.е. просто несколько бутылок с каждой партии всегда отправляются в лабораторию на анализ;

2) Для отбора воды, сиропа, концентратов и других жидкостей, используют стерильные стаканчики или вот такие пакеты. Это гарантирует, что в образце не будет микроорганизмов из посторонних источников;

3) Для проверки оборудования используют вот такие пробирки с длинной ватной палочкой внутри (swab). Для анализа необходимо провести ею по поверхностям, которые контактируют с продуктом, а затем залить внутрь пробирки немного стерильной воды.

4) Для отбора проб воздуха используют специальный прибор внутрь которого вставляется чашка Петри.

Питательная среда и чашки Петри

После отбора проБ необходимо подготовить чашки Петри с питательной средой на которой будут расти те или иные микроорганизмы. Для идентификации различных групп микроорганизмов используют разные питательные среды и температурные условия.

Так например, для определения энтеробактерий используют среду Эндо, а для дрожжей и плесеней питательную среду с другими параметрами (pH) и добавками.

Питательная среда поставляется в порошковом виде. Для приготовления её необходимо взвесить, разбавить водой и простерилизовать при температуре 121 градус в течение 15 минут (чтобы убить все посторонние бактерии), а затем разлить её в асептических условиях по чашкам Петри пока она ещё жидкая.

После застывания среда готова к использованию.

Если в лаборатории нет автоклава или нет желания возиться с приготовлением сред, то можно купить стерильные чашки Петри, в которых находится уже готовая к использования питательная среда.

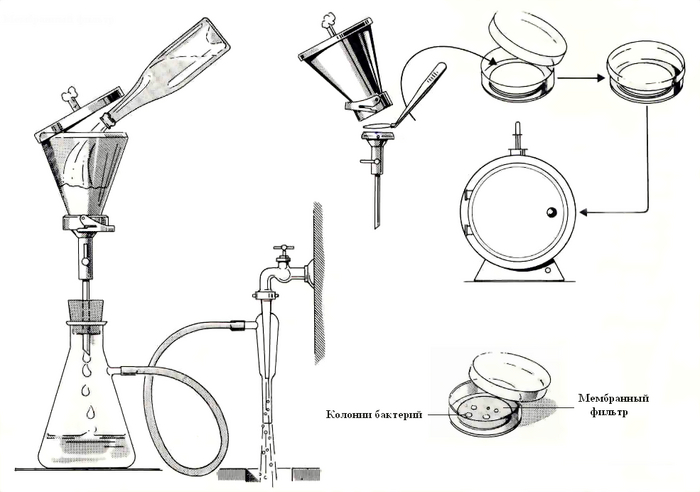

Посев проб методом мембранных фильтров

Далее нам необходимо посеять те пробы, которые мы отобрали. Существует несколько методов посева, в зависимости от задач производства. Мы чаще всего используем метод мембранных фильтров.

Суть метода заключается в фильтровании определенных объемов исследуемой жидкости (или твердого вещества, разведенного в воде) через мембранные фильтры, на которых задерживаются бактерии.

Затем фильтры переносят на чашки с питательной средой и инкубируют при определённой температуре (у разных микроорганизмов она разная) в течение нескольких суток.

Вот так установка выглядит вживую.

А вот видео с процессом:

Все процедуры проводят в стерильных помещениях, используют перчатки, руки и поверхности обрабатывают спиртом, а воронки и крышки установки прожигают, чтобы избежать загрязнения образцов.

Анализ результатов

Спустя 24/48/72, а иногда даже 120 часов, (в зависимости от микроорганизма) микробиологу необходимо проверить чашки и проанализировать результаты. В идеальном варианте чашки должны быть абсолютно чистыми. Это будет свидетельствовать о том, что микроорганизмов в пробе не было.

Если же на чашках обнаружены колонии, то необходимо подсчитать их количество и если оно выходит за разрешённые СанПином допуски, то продукция помещается на карантин и проводится повторное исследование, если и оно покажет превышение, то вся партия продукта уничтожается.

Колонии микроорганизмов в Чашках Петри (1 - смывы с полов в технической зоне, 2 - плесени в вентиляции на складе).

Для дополнительного контроля и идентификации микроорганизмов используют микроскоп, а также проводят различные тесты (окрашивание по граму, тесты на ферменты и т.д.).

Утилизация чашек

После анализа чашки помещают в герметичные пакеты и снова отправляют в автоклав для уничтожения (убивки) всех микроорганизмов при температуре 130 градусов в течение 30 минут. После этого содержимое пакета можно утилизировать как обычные ТБО.

Важный момент. Микробиолог отвечает лишь за наличие микроорганизмов в продукции. Не пренебрегайте личной гигиеной, почаще мойте руки с мылом и не употребляйте продукты сомнительного качества в сомнительных местах.

Спасибо друзья, больше интересных материалов про биологию и микромир Вы можете найти в моём профиле. Подписывайтесь на канал и до скорых встреч.

Необычный дом1

На первый взгляд, в этом доме нет ничего особенного: обычный двухэтажный кирпичный фасад с балкончиком, подпираемым колоннами.

Но если обойти строение с обратной стороны, то выяснится, чтоу него нет других стен, а вместо этого насыпан огромный земляной холм.

Это необычное здание было спроектировано в 2006 году в городе Клинтон (штат Мэриленд, США) компанией Formworks Buildings Inc., которая специализируется на строительстве экологически чистых домов, скрытых частично или полностью под слоем земли.

Этот энергоэффективный особняк может выдержать практически любую погоду. Сверху он покрыт метровым слоем земли, а по бокам толщина слоя достигает 7,5 метров, что обеспечивает отличную изоляцию.

На жилой площади в 300 квадратных метров находятся три спальни, гостиная, две ванных комнаты, кухня, столовая и подсобные помещения. Сбоку расположен гараж на два автомобиля.

Единственным недостатком такого дома хозяева называют дефицит естественного освещения, но подобное неудобство с лихвой перекрывается другими преимуществами «земляного дома».

Ежемесячная оплата за отопление и прочие коммунальные услуги составляет всего 150 долларов, что на 90 процентов меньше, чем стоимость тех же услуг в других домах. Благодаря комфортному микроклимату, зимой в таком доме тепло, а летом – прохладно.

Дом с высоты не отличишь от простого холма.

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Для общего развития 2.0

Много букв и немножко картинок.

Где то, больше года назад, один хороший человек пролил свет на устройство опоры высоковольтной ЛЭП. Пост зашел многим, включая меня. Я решил продолжить просветительскую деятельность (поднять плюсов) по этой теме.

Представляю вашему вниманию!!!

АВТОТРАНСФОРМАТОР 330 киловольт!

Получает 330, отдаёт 110 и 10, а на остальные гудит.

Что то похожее гудит у меня на работе... А начнем мы с масла. Кто то вспомнит подсолнечное, кто то сливочное, а у нас трансформаторное!

а выглядит оно примерно так:

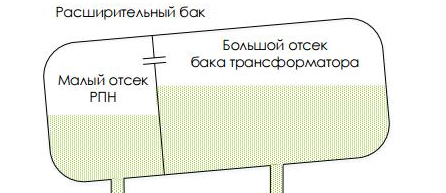

И что оно смазывает? А ничего! Оно служит для того что бы отводить тепло от обмотки Автотрансформатора и в качестве дополнительной изоляции токоведущих частей. А еще оно любит расширяться от нагревания и наоборот. И вот мы плавно переходим к расширительному баку для масла.

Видишь какой он большой стоит вверху?

А если я скажу что внутри он имеет 2 отделения и большооооой мешочек?

Без мешка это выглядит примерно так:

а мешочек, который помещается в большой отсек бака трансформатора выглядит так:

Как это работает? Все просто, масло расширяется в трансформаторе и "лишнее" уходит в расширительный бак. Про РПН чуть позже. А мешок, он же "пленочная защита" служит что бы масло расширялось и сужалось без контакта с воздухом.

А еще масло любить вытекать.... всегда, везде, безудержно и неумолимо (подстанционщики тихо матерятся в сторонке).

Так как это неизбежно, инженеры придумали приделать указатель уровня масла на расширительный бак, дабы диспетчер мог контролировать сколько еще масло осталось.

Без остановок движемся дальше.

Как уже было отмечено выше, масло забирает себе тепло от обмоток трансформатора. А следовательно его нужно охлаждать, дабы вернувшись к обмотке оно забрало очередную порцию тепла. Для этого у Автотрансформатора есть радиаторы с электродвигателями охлаждения, которые, не покладая лопастей, обдувают радиатор потоком свежего воздуха. А что же стоит под радиатором? Это маслонасос. Тут я думаю все понятно. Насос прокачивает масло через радиаторы для лучшего охлаждения.

А что же будет если произойдет внутренне повреждение Автотрансформатора? Масло нагреется и бак автотрансформатора лопнет? А вот и нет. Для таких случаев придумали сбросной клапан(или предохранительный, не нужно ругаться). Уже посмотрел на картинке? Молодец. Что же он из себя представляет? Представляет из семя мембрану, которая крепко держит масло внутри трансформатора когда все хорошо, однако не выдерживает и лопается когда масло решит резко расшириться.

Как известно, в узких кругах, масло служит еще и для изоляции внутри самого Автотрансформатора. А на это свойство масла влияет его "химическое" состояние. Наличие примесей, влаги и всего того что может образоваться в процессе эксплуатации. Однако и тут есть свои примочки, а именно: термосифонный фильтр. Это бочонок в который засыпан абсорбент (у нас это селикагель) и через который проходит масло, оставляя ненужные примеси.

А теперь популярно поговорим про РПН. Что бы не мучать честной народ формулировками (да простят меня энергетики) максимально упростим повествование. Когда вы включаете чайник или лампочку - вы не предупреждаете вашу энергоснабжающую организацию об этом. Нагрузка в сети увеличивается, а значит напряжение проседает (нет). Почему нет? Потому что есть оно - Регулирование Под Нагрузкой. Это устройство которое меняет число витков обмотки в Автотрансформаторе, а следовательно увеличивает или уменьшает выходное напряжение. Поэтому у вас в розетке практически неизменные 220 вольт. Всё это работает от автоматики, которая подаёт команду на электродвигатель который находится в электроприводе РПН, который вращает всю систему для переключение витков обмотки. Тавтология.

Вот мы подбираемся к завершению просветительского поста.

На десерт у нас остался высоковольтный ввод 330кВ. Для чего же надо, этот ваш ввод?

Все до безумия просто. Что бы ток, который проходит по проводу, прошёл к обмотке автотрансформатора, а не корпусу автотрансформатора. И представьте себе, ввод тоже может быть с маслом. А масло, как вы уже узнали, любит расширяться. Куда же оно уйдёт? Правильно, в расширительный бак ввода 330кВ. Правда есть один нюанс. Как вы могли заметить, расширительный бак ввода стоит ниже самого ввода, а следовательно должен был заполниться маслом. Тогда куда же должно расширяться масло? Все туда же. Внутри этого расширительного бака есть сильфоны. На просторах интернета, картинки с разрезом такого бака я не нашел. Однако, мы можем использовать воображение. Представьте бочонок, внутри которого есть шарик заполненный азотом. Когда жарко, масло расширяется, а шарик с азотом сжимается. А когда холодно, масло сужается, давление падает и шарик опять становиться больше, заполняя пустое пространство в бочонке. Бочонок - это расширительный бак, сильфон - шарик заполненный азотом. Очень важно что бы весь ввод оставался в масле.

У автотрансформатора есть еще много интересных вещей. Возможно о них напишу отдельно.

Буду рад услышать дополнения, замечания и пожелания.

На этом мой пост заканчивается. История вымышленная, все совпадения случайны.

P. S. Мой первый пост на Пикабу. Не судите слишком строго.