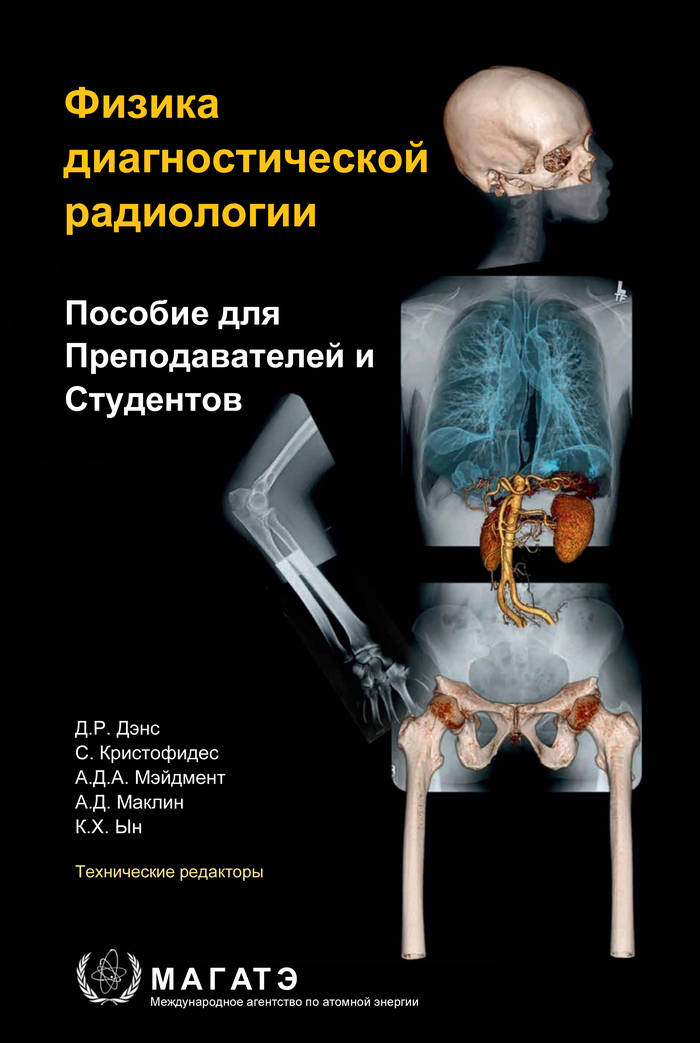

Diagnostic Radiology Physics - International Atomic Energy Agency - теперь на русском

Благодаря усилиям специалистов КубГУ стало доступно на русском:

Физика диагностической радиологии: пособие для преподавателей и студентов. МАГАТЭ / Препринт / Перевод на русский – Краснодар: КубГУ, 2025. – 770 с.

Пособие предназначено для создания основы образования медицинских физиков в области диагностической радиологии. В справочнике собраны работы 41 автора и рецензентов из 12 стран, охватывается широкий круг вопросов, включая радиационную физику, дозиметрию и приборы, качество изображения и его восприятие, способы визуализации специфические темы, последние достижения в области цифровых технологий, а также радиационной биологии и защите. Руководство было одобрено несколькими международными профессиональных организациями. Полнотекстовый файл в открытом доступе, скачивается по ссылке https://www.researchgate.net/publication/392331288_Fizika_diagnosticeskoj_radiologii_posobie_dla_prepodavatelej_i_studentov_MAGATE_Preprint_Perevod_na_russkij_pod_red_NM_Bogatov_AL_Eremin_AV_Pomorcev_LR_Grigoran_MS_Kovalenko_-_Krasnodar_KubGU_2025_-_7

Русский текст учебного пособия Международного агентства по атомной энергии (МАГАТЭ) (IAEA) является препринтом и неофициальным переводом до передачи авторских прав на перевод МАГАТЭ и окончательной корректуры под общей редакцией: д.ф.-м.н. Богатов Н.М., д.м.н. Еремин А.Л., д.м.н. Поморцев А.В., к.ф.-м.н. Григорьян Л.Р., к.ф.-м.н. Коваленко М.С.– ФГБОУ ВО "Кубанский государственный университет". Первичный перевод выполнен магистрантами направления "медицинская физика": Гассий М.В., Дуноян Г.В., Копылов Н.В.,Кузнецов З.Л., Фёдоров И.В., Шилов В.П. Макет выполнен в максимальном приближении к оригиналу на английском языке, размещенном в открытом доступе: https://www.iaea.org/publications/8841/diagnostic-radiology-physics

Физика диагностической радиологии

Благодаря усилиям специалистов КубГУ теперь доступно на русском: Физика диагностической радиологии: пособие для преподавателей и студентов. МАГАТЭ / Препринт / Перевод на русский под ред. Н.М. Богатов, А.Л. Еремин, А.В. Поморцев, Л.Р. Григорьян, М.С. Коваленко. – Краснодар: КубГУ, 2025. – 770 с.

Первичный перевод осуществлен магистрантами направления подготовки "медицинская физика": Гассий М.В., Дуноян Г.В., Копылов Н.В.,Кузнецов З.Л., Фёдоров И.В., Шилов В.П.

Пособие предназначено для создания основы для образования медицинских физиков в области диагностической радиологии. В справочнике собраны работы 41 автора и рецензентов из 12 стран охватывает широкий круг вопросов, включая радиационную физику, дозиметрию и приборы, качество изображения и его восприятие, способы визуализации специфические темы, последние достижения в области цифровых технологий, а также радиационной биологии и защите.

Пособие Международного агентства по атомной энергии (МАГАТЭ) (IAEA) одобрено международными профессиональными организациями: Американской ассоциацией физиков в медицине (AAPM), Федерацией организаций медицинской физики Азии и Океании (AFOMP), Австралазийским колледжем ученых-физиков и инженеров в медицине (ACPSEM), Европейской федерацией организаций медицинской физики (EFOMP), Федерацией африканских организаций медицинской физики (FAMPO) и Всемирной федерацией ядерной медицины и биологии (WFNMB).

В России проблематика входит в компетенции Росатом и Ростех (разработка и производство медтехники, радиофармпрепаратов), Минздрав (специальность "медицинский физик" Приказ МЗ РФ от 2 мая 2023 г. N 206н), Минобрнауки (направление подготовки "медицинская физика").

87% людей ежедневно едят пластик — и даже не подозревают об этом!

Последние исследования шокируют: микропластик находят в крови, легких, плаценте и даже грудном молоке. Американские ученые обнаружили его в яичках 100% обследованных мужчин, что может влиять на фертильность и гормональный баланс.

Откуда берется микропластик в организме?

🔹 Пластиковая посуда (особенно при нагревании)

🔹 Бутилированная вода (до 90% проб содержат микропластик)

🔹 Одежда из синтетики (при стирке выделяет волокна)

🔹 Косметика и скрабы (содержат микрогранулы)

🔹 Пыль и воздух (частицы от износа шин и мебели)

Какой пластик опасен, а какой — относительно безопасен?

«1» (PET/PETE) — Одноразовые бутылки. Нельзя нагревать и использовать повторно — выделяет сурьму и фталаты.

«2» (HDPE) — Плотный пластик (бутылки от молока, шампуней). Не для пищевых продуктов — может выделять формальдегид.

«3» (PVC) — Самый токсичный! Содержит винилхлорид (канцероген), используется в трубах, упаковках. Избегать!

«4» (LDPE) и «5» (PP) — Самые безопасные. Пакеты, контейнеры для еды, детские бутылочки. Выдерживают нагрев до 75–100°C.

«6» (PS) — Пенопласт, стаканчики для кофе. Выделяет стирол (нейротоксин) при нагреве. Только для холодного!

«7» (OTHER) — Смесь пластиков (например, «биоразлагаемый» PLA). Не перерабатывается, при нагреве выделяет бисфенол А (BPA).

Как защититься?

✔ Замените пластиковую посуду на стекло, керамику или нержавеющую сталь.

✔ Не нагревайте еду в пластике — даже с маркировкой «5».

✔ Пейте фильтрованную воду вместо бутилированной.

✔ Выбирайте натуральные ткани (хлопок, лен) вместо полиэстера.

✔ Проверяйте состав косметики (избегайте Polyethylene, Polypropylene).

Ответ i.skuff в «Как из бутылок делают матрасы»5

в городах нет пунктов приема вторсырья.

О, сейчас я расскажу откуда планировалось нападение.

У нас на работе пара активистов решили собирать пластик и относить в переработку.

В общем-то купили специальную мусорку, на которой был написан короткий свод правил:

Выкидывать только пластик

Пластик должен быть без пищевых отходов

Пластик должен быть без бумаги

Ее поставили около обычной мусорки. Она отличалась цветом, формой и надписью с правилами на ней.

В общем, что-то столь похвальная и невинная инициатива оказалась на деле довольно унылой в исполнении.

Представим, ты обычный офисный сотрудник берёшь в супермаркете готовую еду: ты на обеде голодный идёшь греешь в этой одноразовой чеплахе свой обед, ешь его одноразовой вилкой. И вот ты сытый и усталый стоишь перед дилемой: вот выкинуть это в обычную мусорку или пойти помыть черлаху и вилку, потом отодрать этикетку с чеплахи (а этот тот еще квест, потому что этикетка рвется, бумага на этом суперклее остается на чеплахе, это все надо потом еще раз скоблить мыть) или просто выкинуть в обычную мусорку. Я думаю, в целом выбор очевиден.

Но жизнь на то и жизнь, что обычные дилеммы не по неё. В эту пластиковую мусорку летело все: стаканчики для кофе, полиэтилен с бумажными наклейками на нем, грязная одноразовая посуда, я пару раз случайно туда кидал остатки фруктов (ну просто на автомате, случайно вышло, каюсь).

Руководство, обеспокоенное экологией, с таким положением дел не смирилось.

Сначала писали в чат, чтобы не кидали органику, стаканчики и грязную посуду.

Спустя какое-то время повторили про стаканчики (они если что вообще не перерабатываемые).

Потом напечатали объявление про стаканчики и грязную посуду.

Потом отодвинули мусорку в угол кабинета, туда где никто не ходит и как можно дальше от пищевого уголка.

Ради любопытства заглядывал туда пару раз. Очень чистая мусорка.

В общем, заглохла инициатива.

Короче говоря, уже на этапе "нельзя кидать грязную посуду с бумагой" эта инициатива теряет смысл, потому что об неё споткнется 90% людей. В том числе и ваш покорный слуга (хотя, я вообще беру еду из дома).

Чтобы инициатива работала, она должна быть не слишком накладной для обывателя. А если пункт вторсырья имеет подобную регулировку (а он ее имеет – принимают только мытый чистый пластик), то обычные люди не будут ничего туда относить.

Продолжение поста «Как из бутылок делают матрасы»5

для ЛЛ - тоже самое что и предыдущем посте, только картинки движутся и текст читаю голосом.

Видеоэкскурсия на Челябинский завод Втор-Ком.

Это предприятие, на котором перерабатывают пластиковые ПЭТ-бутылки и производят из них нетканые материалы, основу для линолеума, синтепон и материал для матрасов.

в ютубе -

Ответ AndreyMer в «Как из бутылок делают матрасы»5

О, мне есть что сказать по этому поводу, ибо уже много лет в свободное от основных дел время работаю в команде, которая пытается наладить переработку ПЭТ.

Точнее, по поводу экономики.

Так вот. Население мусор не собирает раздельно. И собирать не будет, нет мотивации. Единственная мотивация - это собирать его через фандоматы, где за сданную бутылку человек будет получать условный рубль. Вроде мало, но в пилотных проектах у нас народ за рубль тащил тонны бутылок, то есть цена нормальная.

Но даже с рублем затрат на единицу экономика проекта плохая. Инвестиции очень значительные (сеть фандоматов, авто доставки, база переработки, линии переработки во флексу и прочее), операционка хоть и в плюсе, но окупаемость где-то во втором десятилетии.

При этом спецы говорят, что мусор с помоек не очень подходит ввиду своего загрязнения, и бутылка, сданная после того, как ее только осушили - ценная вещь. То есть нельзя собрать команду в спецкостюмах и отправить за сырьем на ближайшую свалку.

Короче говоря, экономика пока не пляшет, субсидировать это никто не будет, а для массовой сортировки мусора в домохозяйствах нужна либо позитивная мотивация (покупка мусора), либо расстрел через повешение за не сортировку.

Есть еще определенные сложности, связанные с миграцией мусора, когда товарищи, которым нужна копейка, будут тащить грязный мусор с помоек в чистый фандомат.

В теории может помочь закон о том, что компании должны платить сбор за утилизацию своих же ранее произведенных бутылок (в весовом эквиваленте), так называемый РОП, то есть доплачивать за переработку таким вот переработчикам, но опять же не вижу, чтобы это работало.

Вообще, около 15% мусора на свалку доезжать не должно, потому что может быть переработано, но единственный, на мой взгляд, способ это сделать - покупать эти проценты у населения, то есть создать экономическую систему оборота мусора. Но в нашей экономике, как я уже сказал, окупаемость такой системы не высока, особенно сейчас со ставками депозитов в космосе. И если ПЭТ и алюминий в операционном плюсе, то стекло вообще сложно выгодно перерабатывать.

Ответ на пост «Как из бутылок делают матрасы»5

Давно я ждал такого поста, и просто огромное счастье, что он от Чистомэна.

Я полностью поддерживаю Чистомэна и прочие инициативы за чистоту окружающей среды!

Но. Как мы видим из репортажа, пусты пластиковые бутылки это не мусор, а ценное сырье.

Отступление. Я работал, и работаю в строительстве связанном с добычей и транспортировкой нефти и газа. И прекрасно представляю себе весь процесс, от геологии, до пластиковых шариков. Конкретно тянул трубу из Каспийского моря на завод Ставролен, работал строительстве других трубопроводов, компрессорных и насососных станций, обустраивал месторождения, строил и стою сейчас завод. Это огромные средства, титаническая работа, в результате которой мы получаем полиэтиленовый шарик, который потом можно переплавить в любое изделие: в бутылку, в пленку, в стол, в стул, в утеплитель.

А тут хуяк этот самый готовый полиэтилен лежит по берегам рек безхозный. Никому не нужен.

Если бы переработчики хоть малую копейку платили за это сырье. А это, ребята, сырье, не мусор. Бомжи бы глотку друг другу перегрызали за участок на котором свинячат ебаные отдыхающие.

Но нет. Переработчику надо на халяву. Чтстомэн пусть задаст тренд, потратим лучше на рекламу раздельного мусора, а потом еще и штрафовать будем за неразделенный.

Давайте разделять мусор. Но разделенный мусор на пластик, бумагу, стекло, металл это не мусор, это ценнейшее сырье.

Не охуела ли буржуазия очередной раз?

Про рентабельность если начнете рассказывать, я вам про рентабельность расскажу.

Чистомэну респект.