Металл под печать: как аддитивные технологии уже трансформируют российскую индустрию

20 июля в России отмечается День металлурга. Поговорим о том, как металлическая 3D‑печать переходит из разряда перспективных экспериментов в полноценную производственную практику.

Аддитивные технологии позволяют создавать детали сложной формы (с внутренними каналами, тонкими стенками и т. п.) там, где раньше требовались сборные узлы. Турбинные лопатки, имплантаты, детали летательных аппаратов — всё чаще на них появляются характерные штриховки послойной печати.

Сегодня 3D‑печать металлами востребована в самых разных отраслях — от нефтегазовой и космической отраслей до авиа- и судостроения.

Технология позволяет взглянуть на металлургию под другим углом: например, компоновка элементов с «узорчатой» внутренней структурой заметно снижает массу изделия, а необходимые запчасти можно изготовить по мере необходимости без длительной доставки и складирования запасных частей.

За этим стоит глубокая научная трансформация, о которой сегодня пойдёт речь.

Учёные отмечают, что по качеству напечатанные детали зачастую сравнимы с обычными, а в некоторых случаях и вовсе превосходят их благодаря оптимизированной структуре. При этом 3D-печать позволяет сократить затраты на оснастку, уменьшить объёмы отходов и ускорить выход новых изделий на рынок.

Эксперты прогнозируют рост объёма мирового рынка аддитивных технологий до ~83,6 млрд долларов к 2030 году. В России рынок за 1 год уже достиг 4,5 млрд рублей и, по прогнозам Минпромторга, вырастет до ~58 млрд к 2030 году.

Именно поэтому металлургические предприятия активно инвестируют средства в разработку 3D-принтеров и подготовку специалистов.

Что уже в ходу

За последние годы удалось достигнуть ряда важных достижений, которые уже применяются на практике. К примеру, металлурги начали внедрять гибридные технологии: после печати критической части детали тут же выполняется её механическая доводка, что ускоряет производство и снижает количество дефектов. Также появились расширенные фабрики 3D‑принтеров, где несколько установок выпускают партии сложных запчастей одновременно. Активно развиваются автоматизированные поточные линии, совмещающие печать и постобработку деталей за единый цикл.

Компании переходят к «виртуальному заводскому цеху», где изделия сначала проектируют и тестируют на компьютере и только затем отправляют в производство. Таким образом можно сэкономить на хранении комплектующих и при сбоях в поставках печатать необходимую деталь на месте.

Почему не каждый металл подходит

Не все металлические сплавы одинаково подходят для послойного наращивания. В трёхмерных принтерах широко используют специализированные нержавеющие стали (316L, H13), титановые сплавы (Ti-6Al-4V), никель-хромовые суперсплавы (Inconel, CoCr). Дело в том, что высокоуглеродистые и быстро остывающие материалы при печати обычно трескаются. Например, чистая медь сильно отражает лазерный луч и плохо сплавляется, поэтому, чтобы ей печатать, разрабатывают материалы с особыми легирующими элементами. По тем же причинам, например, к алюминию добавляют кремний, чтобы уменьшить усадочные напряжения.

Отдельно выделяют высокоэнтропийные сплавы — сложные многокомпонентные системы с 5-ю и более основными элементами. Они прочные и термостойкие, благодаря чему повсеместно применяются для 3D-печати.

В России для аддитивных технологий изготавливают металлическую проволоку. Так, на Чепецком механическом заводе (ГК «Росатом») освоили производство порошковой титановой проволоки для промышленной 3D-печати. Изделие применяется в технологиях наплавки, где сплав подаётся в виде проволоки и локально сплавляется. Кроме того, учёные НИТУ МИСИС разработали новый сплав: в нём кальций заменил дорогие редкоземельные элементы, что значительно снизило его стоимость и при этом сохранило высокие прочностные характеристики.

Как печатают металл

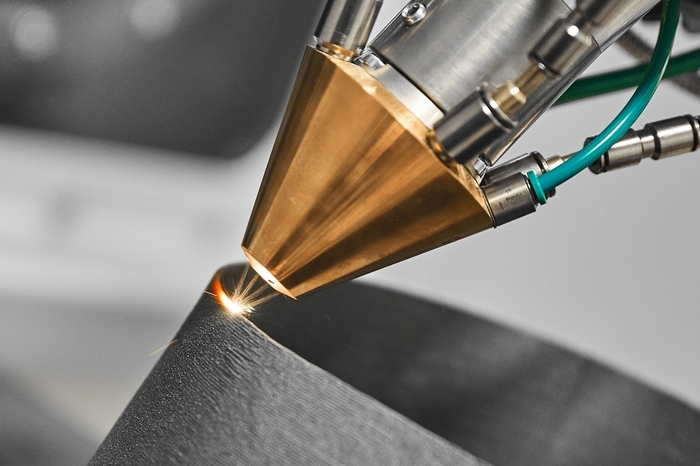

Селективное лазерное плавление (SLM) — один из самых распространённых методов: металлический порошок распределяется тонким слоем и по определенным траекториям сплавляется лазером. После наносится новый слой и процесс повторяется. Этот метод обеспечивает очень высокое разрешение печати (толщина слоя порядка 20–80 мкм) и позволяет работать практически со всеми промышленными металлами. Однако SLM обладает рядом ограничений: медленная скорость печати, детали часто требуют поддерживающих конструкций под нависающими участками, для каждого материала нужна своя рецептура сплава, а сам порошок со временем теряет свойства.

Ещё одно перспективное направление — методы прямого подвода энергии и материала (DED). К ним относятся лазерная наплавка порошком и проволокой: LENS (Laser Engineered Net Shaping) позволяет воссоздавать крупногабаритные изделия и ремонтировать детали. Электроннолучевая проволочная наплавка (EBAM) позволяет печатать объёмные конструкции с помощью металлической проволоки и электронных пучков. Такая наплавка отлично подходит для крупных стальных каркасов и корпусных частей, хотя слои получаются толще, чем при SLM.

Струйная печать связующим веществом (Binder Jet) работает иначе: на порошковую заготовку послойно впрыскивают жидкое связующее, прямо как в обычном принтере. Затем порошковую заготовку сплавляют или запекают. Метод особенно эффективен при изготовлении больших литейных опок.

Во многих системах печати уже применяют компьютерное моделирование для подбора оптимальных параметров мощности лазера, скорости сканирования и толщины слоя, что позволяет заранее спрогнозировать структуру материала.

В развитие аддитивных технологий активно включаются крупнейшие российские предприятия. Например, ГК «Росатом Аддитивные технологии». Норникель напечатал крупную литьевую спиральную камеру насосного агрегата для своего комбината — раньше замена этой детали весом около полутонны требовала годового цикла изготовления. Благодаря 3D-сканированию и металлопечати эту операцию удалось выполнить за недели, минуя долгие этапы создания подробных чертежей.

Новолипецкий металлургический комбинат внедрил две промышленные установки 3D-печати песчаных форм: они печатают насосные корпуса, роторы, каркасы и даже десятитонные корпуса спекательных тележек. Изготовление форм удалось ускорить пятикратно, а качество отливок значительно улучшилось.

Кто стоит за инновациями

За развитием аддитивных технологий зачастую стоят университеты и НИИ. Например, в Передовой инженерной школе НИТУ МИСИС впервые в стране научились печатать вольфрам-медные композиты с гироидной структурой. Такой материал открывает возможность создания новых обращенных к плазме компонентов в термоядерной энергетике. В СПбПУ создан Инфраструктурный центр НТИ «Технет» по аддитивному производству, а также впервые в России разработано собственное программное обеспечение для управления металлопринтером. Уральский федеральный университет совместно с индийскими учёными освоил 3D-печать из жаропрочных титановых алюминидов. Новая технология позволяет получать детали, выдерживающие температуру до 700°C при меньшей массе по сравнению с никелевыми аналогами.

Всё не так просто

Главный недостаток аддитивных технологий заключается в том, что промышленные металлические 3D-принтеры стоят в десятки раз дороже обычных станков, а материалы быстро расходуются. Кроме того, невысокой остаётся скорость печати: например, SLM-машины за один час могут наплавить лишь несколько килограммов металла. Это ограничивает использование аддитивных методов в массовом производстве.

Также технологии SLM и EBM требуют сложных поддерживающих структур для деталей с нависающими элементами, они энергоёмкие и чувствительные к свойствам порошка. К тому же порошок со временем разрушается: его мелкие частицы слипаются, что ухудшает качество повторно использованных материалов. Другие методы, такие как Binder Jet, позволяют печатать с большей скоростью, но готовые изделия получаются пористыми и требуют дополнительного спекания.

Всё это — пока нерешённые задачи.

Контроль качества изделий аддитивного производства

Традиционная металлургия развивалась на протяжении многих столетий — от первых способов литья раскалённого металла до современных автоматизированных производств. За это время были разработаны строгие стандарты и требования, которые сегодня закреплены в нормативных документах.

В то же время всё большее значение приобретают аддитивные технологии, чьи изделия находят применение в высокотехнологичных и ответственных отраслях — таких, как аэрокосмическая промышленность, атомная энергетика, медицинское оборудование и другие. В этих областях особенно важен высокий уровень контроля качества.

Для анализа и оценки изделий, созданных с помощью 3D-печати, используются методы, ранее не применявшиеся в традиционной металлургии. Например, компьютерная томография, известная благодаря своему применению в медицине, теперь активно используется для изучения внутренней структуры аддитивных деталей. Это позволяет выявлять микроскопические дефекты и особенности без повреждения самого изделия.

Под изменяющиеся реалии создаются новые профессии. Так, первой в России образовательной программой, которая подготовит специалистов в области стандартизации и метрологии в "аддитивке", стала магистратура «Сертификация изделий аддитивных технологий» в НИТУ МИСИС.

Заводы будущего — уже рядом

Программное обеспечение для оптимизации топологии и прогнозирования свойств материалов, системы «умного завода» с дистанционным контролем, аддитивное прототипирование в сочетании с дополненной реальностью — всё это постепенно входит в практику и скоро станет рутинной частью металлургической отрасли.

Ожидается, что комбинация классической металлургии и аддитивного производства позволит резко повысить технологичность промышленных изделий, снизить их вес и экологический след, а сами металлурги смогут конструировать изделия практически любой формы.