Когда непогода застала врасплох, но у тебя всегда с собой смекалочка))

Когда сын увидел это, взоржал в голосину и назвал меня пакет-мэном😄😅

Что я узнал, работая раскройщиком на предприятии по пошиву спецодежды

1. На предприятии два цеха – раскройный и швейный, кабинет начальника, кабинет главного инженера, комната дизайнера, комната мастеров по обслуживанию оборудования, склад тканей, склад готовой продукции.

2. Процесс пошива спецодежды начинается с дизайнера. Создание выкроек деталей, компоновка и расположение деталей в программе, вывод на плоттер в натуральную величину выкройки с изображением деталей.

3. После этого выкройка попадает в раскройный цех.

4. В раскройном цехе есть два раскройных стола. Размер каждого 2,2 метра на 6 метров. Один стол предназначен для ручного настила тканей, другой для механизированного настила. При ручном настилании один разматывает ткань, другой тянет по столу и укладывает, после этого нож на отрезной линейке обрезает ткань.

При автоматизированном настилании в идеале в настилочную машину сверху ставится картонный вал с намотанным рулоном ткани, тогда всё происходит быстро. Но такие ткани дороги, поэтому снабженцы закупают ткани, просто смотанные в мягкий рулон, у которого приходится отыскивать центр, чтобы насадить его на штангу хоть для какого-то вращения. Настилочную машину необходимо катать вручную, после укладки слоя ткани отрезной нож обрезает её.

5. В настиле обычной ткани может быть разное количество слоёв, от 15 до 120. Высота настила из 120 слоёв обычной ткани примерно 7 сантиметров. Если нужно резать ватин (утеплитель) или сукно, то обычно укладывают 20-25 слоёв.

6. Раскройный цех – пыльный цех, при раскрое ткани в воздухе постоянно висит взвесь микрочастиц, поэтому весь день в цехе слышен гул мощной вытяжной вентиляции. При раскрое ватина или сукна весь цех усеивается частицами ваты и шерсти, что вызывает кашель и чихание. Есть респираторы, но работать в них невозможно.

6. При раскрое ткани всегда есть выпады, из которых потом режут рукавицы.

7. Однако самое интересное – собственно раскрой. Раскройное оборудование – два отдельно стоящих ленточных ножа с прямой и обратной подачей кроя и передвижные настольные ножи на раскройных столах. Режущее оборудование является чрезвычайно высокоскоростным, поэтому при раскрое концентрация внимания должна быть максимальной. В принципе, в качестве меры безопасности есть кольчужные перчатки, но тут как с респираторами.

8. Режущие ленты и лезвия необходимо в процессе раскроя постоянно затачивать.

9. Во время смены у раскройщика есть несколько минут посидеть между настилами, есть два регламентированных пятнадцатиминутных перерыва, обеденное время.

10. Необходимо вести учёт поступившей ткани и под отчёт сдавать остатки рулонов на склад.

11. Раскроенную спецодежду раскладывают строго для дальнейшей нумерации каждой детали, чтобы при сборке на швейной линии все детали были из одного и того же слоя ткани, так как даже в одном рулоне ткани может быть разная цветность.

12. Брак недопустим, так как перекроить несколько десятков деталей практически невозможно. В зависимости от модели рабочего костюма в нём может быть от 20 до 40 деталей.

13. После нумерации деталей каждый настил ткани на персональной тележке с документами отвозят в швейный цех для запуска в швейный поток.

1997 год.

Проект мебели в базисе

Всем здравствуйте . Полистав ленту ,обратил внимания что иногда люди ищут технолога мебельного производства )

Так вот,я являюсь технологом,проектировщиком корпусной мебели🙂Обращайтесь, реализуем и существенно сэкономим ваши кошельки)

Где искать подработку?

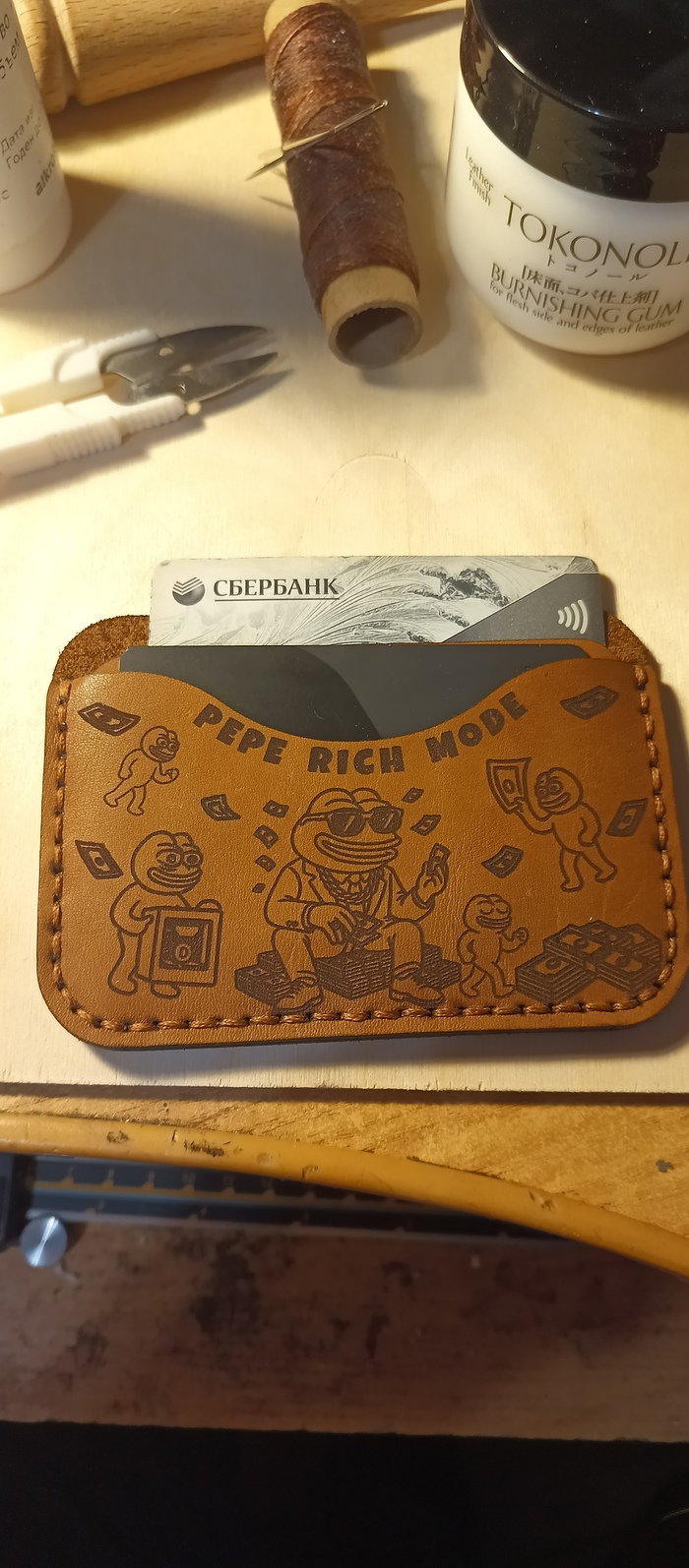

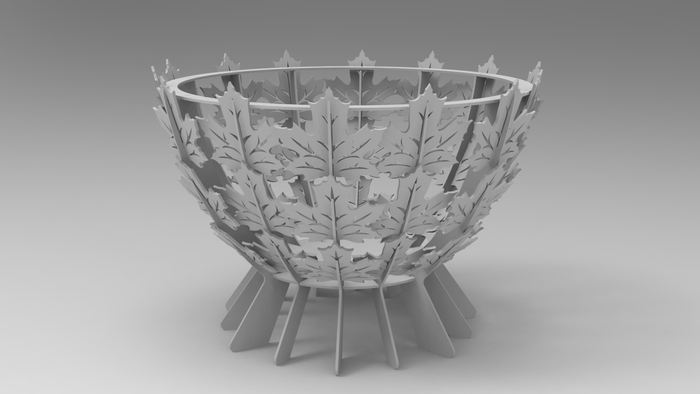

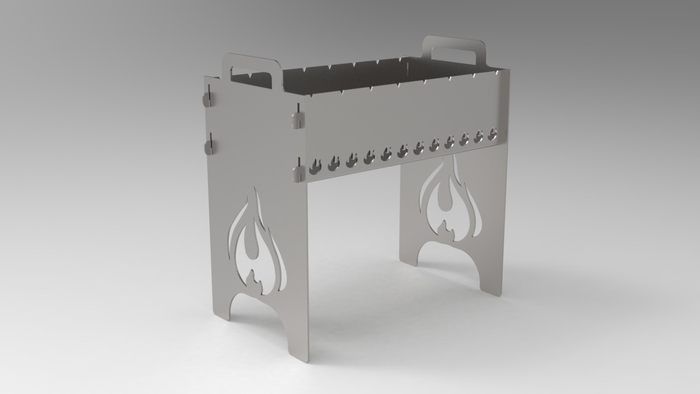

Работаю на портальном станке плазменной и газопламенной резки. Умею в полный цикл: чертеж или обмер, модель сборочка, раскрой, программа и непосредственно резка. Работаю в основном с металлоконструкциями, но и интересные поделки тоже переодически бывают. Время позволяет, ищу куда бы применить навыки удаленно.

За работой

Я предприниматель и у меня два проекта. О первом (ювелирные изделия) я пишу периодически на пикабу, а вот о втором не рассказывал - это бренд женской одежды и небольшой цех по пошиву, в котором иногда помогаю делать раскрой, ставить петли и прочую мелочь.