Тверской вагоностроительный завод

Одной из визитных карточек столицы Верхневолжья по праву является Староволжский мост, но есть в этом городе кое-что ещё, с чем знаком, пожалуй, каждый россиянин. Это пассажирские вагоны. Их родина — Тверь. Вагоны и поезда здесь выпускают почти 130 лет — завод основан в 1898 году. В списке продукции — товарные и пассажирские вагоны, трамваи, вагоны для метрополитена, а также корпуса вагонов, колёсные пары и тележки. За годы работы завод выпускал много нестандартного подвижного состава — например, вагоны для царской семьи, специальные модели для МВД и даже транспортировки ядерного топлива.

Тверской вагоностроительный завод — единственное в России предприятие, где строят различные пассажирские вагоны локомотивной тяги для скоростей движения до 200 км/ч и современные электропоезда «Иволга». Также здесь выпускают двухэтажные вагоны и электропоезда нового поколения, вагоны метро и низкопольные трамваи. На Тверском вагоностроительном заводе работает около 7500 человек, предприятие выпускает 1200 вагонов и кузовов в год. Доля продукции завода на рынке пассажирских вагонов России превышает 80%.

Указ о строительстве первой сети железных дорог в Российской Империи издан в 1857 году. Через 10 лет начали прокладывать первые линии — и ежегодно вводили в действие примерно по 1750 км путей. В то время в стране работал только Александровский завод, который строил вагоны и паровозы. Его мощностей не хватало, поэтому подвижной состав закупали в Германии и Франции. Вагоны тогда были без продольного прохода — с дверями в боковых стенах напротив каждого купе.

После русско-турецкой войны строительство железных дорог приостановилось, но в 1892 году начался новый подъём. При этом на государственном уровне запретили покупать зарубежный подвижной состав — и франко-бельгийское предприятие «Диль и Бакалан» начинает строить завод в Твери. Днём рождения завода считается 25 августа 1898 года — именно в тот день директор получил свидетельство «на открытие действий завода». Завод строился не просто «с нуля» — на нём использовались самые современные для тех лет станки, паровые машины. Даже электричество в городе появилось одновременно со строительством завода — его вырабатывала паровая машина на силовой станции. Через год завод выпустил первые 13 товарных вагонов.

С тех пор ассортимент продукции постоянно расширялся. Здесь выпускали четырёхосные спальные вагоны четырёх классов. Уже в то время завод производил двухэтажные вагоны для переселенцев, которые отправлялись на Дальний Восток — хотя, конечно, они разительно отличались от современных.

Двухэтажные вагоны, которые выпускают сегодня, представили профессиональному сообществу в 2009 году, а в 2013 году уже изготовили первую партию. Проект полностью реализован на ТВЗ. Первые рейсы составы с такими вагонами совершили по маршруту Москва — Адлер в преддверии Зимних Олимпийских игр в Сочи.

В 2020 году построили первые двухэтажные вагоны нового модельного ряда. У них увеличены габариты кузова в верхней части — на верхних полках расстояние до потолка стало больше на 20 см.

Принципиально новое для завода направление — создание российского электропоезда. Так появился ЭГ2ТВ «ИВОЛГА», которые сейчас используются на МЦД — Московских центральных диаметрах. «Иволга 3.0» — первый электропоезд с конструкционной скоростью 160 км/ч, который полностью спроектирован и изготовлен в России. В производстве было задействовано 380 компаний по всей стране.

Сейчас завод производит модель «Иволга 4.0». Одно из главных отличий — в промежуточных вагонах установлено три двери — это позволяет пассажирам быстрее и комфортнее входить и выходить.

Сварку как основной способ соединения деталей вместо клёпки на заводе начали применять в 1929 году — впервые в вагоностроении. Для этого на заводе построили кислородную станцию для газовой резки и сварки. Первый цельнометаллический пассажирский вагон построили в 1935 году. В 1937 году завод выпустил почти 6 тысяч товарных и около 400 пассажирских вагонов — в 16 раз больше, чем в 1913. В этот период Тверской завод был крупнейшим вагоностроительным предприятием Европы.

Так выглядит двухэтажный вагон во время сборки. На раму сначала ставят боковые, а затем — торцевые стены. Их совмещают по стыкам и фиксируют электродуговой сваркой.

Работа со швами.

Производственно-технологический комплекс ТВЗ включает в себя механообрабатывающее, сборочно-сварочное, окрасочное, сборочное производство, а также испытания готовой продукции. Сварка продольных швов кузова вагона осуществляется в автоматическом режиме с применением процесса сварки CMT («холодный» перенос металла), что позволяет обеспечить высокую скорость сварки и обеспечить стабильное качество сварных швов. Участие человека в этом процессе минимально.

Важный этап — затирка швов, выравнивание неровностей, шлифовка и матирование поверхностей — так вагоны готовятся к грунтованию и покраске. Боковина должна быть идеально плоской — это одно из главных условий для строительства вагонов с допустимой скоростью движения 200 км/ч и выше.

Шлифовка.

Первый экспресс Тверского завода назывался «Аврора» — на нём можно было добраться из Москвы в Санкт-Петербург за 5 часов. В то время пытались ещё больше увеличить скорость движения составов — для этого даже запустили проект высокоскоростного моторного вагона с турбореактивным приводом от двух двигателей самолёта ЯК-40. Рекорд скорости вагона-лаборатории был 249 км/ч.

Опытные электросварщики на полуавтоматических машинах вносят последние штрихи, такие как «подварка» мелких элементов, установка проемов, которые нельзя поставить предварительно. Далее — очередное предъявление кузова и крыши сотрудникам УТК.

В начале 1990-х завод освоил производство купейных вагонов — до этого они выпускались в Германии.

Готовый кузов отправляется на покраску. Это непростой и жёстко регламентированный процесс. Сначала поверхность стен очищается от пыли и обезжиривается, грунтуется, выравнивается, шлифуется. Затем изнутри кузова наносится теплоизоляционный материал. Каждый вид покрытия тщательно сушится. И только после этого начинается окрашивание. Весь процесс происходит в специальных камерах.

Цех окончательной сборки.

Окрашенный кузов отправляется на сборочную позицию вагоносборочного цеха, где выполняются первые операции: установка изоляции и монтаж пола. Внутри вагона идет кропотливая и ответственная работа по установке окон, дверей, электрооборудования, систем кондиционирования и пожаротушения, санузлов и прочих внутренних систем жизнеобеспечения.

Сборка электрокоммуникаций.

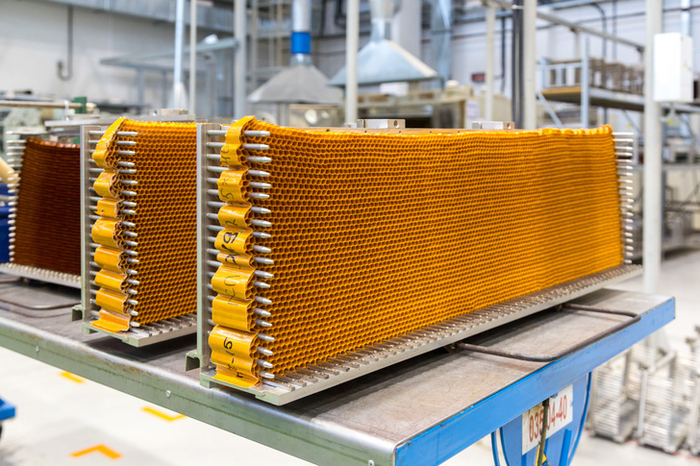

Современный вагон от колесной пары до крыши в буквальном смысле напичкан самой разнообразной электроникой. Датчики отслеживают состояние систем вагона и передают полученные данные в систему контроля, диагностики и управления (СКДУ) вагоном. В вагонах установлены точки доступа скоростного Wi-Fi, системы видеонаблюдения и мультимедийные экраны. Пассажирские купе оборудованы персональными светильниками, розетками на 220 В и разъемами USB.

Одним из важных элементов современных вагонов является система очистки и обеззараживания воздуха. Очистка поступающего в салон вагона воздуха происходит за счет двухступенчатой системы фильтрации, состоящей из фильтров грубой и тонкой очистки, которые удерживают пыль и неприятные запахи. Обеззараживание воздуха происходит за счет ультрафиолетовых ламп. Они полностью безопасны для людей, так как находятся под крышей вагона, и пассажиры с ними не контактируют.

Цех сборки.

Имеющиеся производственные площади позволяют одновременно вести работы по изготовлению нескольких моделей одноэтажных и двухэтажных пассажирских вагонов: купейных спальных и с креслами для сидения, открытого типа — с креслами для сидения и плацкартных, а также кузовов трамваев, различных типов багажных вагонов, вагонов специального назначения и электропоездов нового поколения «Иволга».

В сварочном цехе из отдельных частей, словно из деталей конструктора, собирается кузов. Все начинается с «закладки» рамы в кондуктор. Для удобства работы сварщиков её закрепляют в специальном приспособлении — кантователе, что позволяет вращать основу будущего вагона вокруг собственной оси.

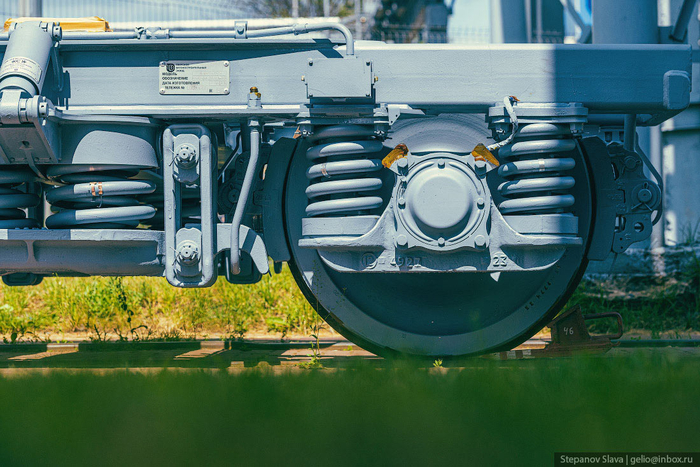

Для того, чтобы все детали поступили на сборочные линии точно вовремя, работы по их изготовлению идут параллельно. В тележечном цехе ведется производство комплектующих для ходовой части: осей, рам, колесных пар тележки. Также сваривается рама тележки и производится ее сборка.

Все работы оценивают сотрудники управления технического контроля (УТК). Внутренние дефекты позволяет выявить ультразвуковой контроль.

Сейчас в номенклатуре выпускаемой продукции более 80 разнообразных модификаций подвижного состава. Для оперативного планирования создан Центр управления производством, который позволяет моделировать загрузку производственных линий и выбирать оптимальные режимы работы предприятия.

Продукция ТВЗ практически полностью изготавливается на отечественной компонентной базе. Часть комплектующих производится силами предприятия, часть закупается. Современный логистический центр площадью более 85 тыс. кв. м, в котором внедрены системы адресного хранения, мониторинга заполнения складских ячеек, применяются инструменты анализа и визуализации выполнения заказов на перемещения, позволяет поставлять на сборочные линии все необходимое грамотно сформированными комплектами.

Для сборки таких крупногабаритных деталей, как например боковины двухэтажных вагонов и электропоездов, необходимо особое оборудование, изготовленное по спецзаказу. На своеобразный «стол» выставляются подготовленные детали и заготовки. Устанавливается каркас, так называемый «скелет» будущей боковины. Здесь же происходит фиксация и предварительная сварка. Далее вся эта конструкция направляется на линию роботизированной контактной сварки.

Оборудование высокоскоростной точечной сварки позволяет значительно ускорить процесс сборки боковины кузова. За смену машина под наблюдением оператора наносит несколько тысяч точек. Весь процесс полностью контролируется компьютером. В итоге с линии выходит готовая боковая стена кузова двухэтажного вагона и электропоезда.

Когда вагон полностью собран, он отправляется на испытания. Проверяется работа электрооборудования и всех систем жизнеобеспечения. Финальный этап – приемка вагонов специалистами центра технического аудита и проводниками, представляющими компанию-перевозчика.

Сейчас на заводе выпускают несколько новых линеек — например, одноэтажные вагоны, построенные по принципу двухвагонных сцепов, когда служебное помещение для проводников располагается только в одном вагоне. Одновременно разрабатываются новые вагоны — ещё более комфортные и современные.

Вагоны после покраски и нанесения логотипов — готовы к первым рейсам по МЦД. «Иволга» – универсальная платформа городских электропоездов, созданная специально для эксплуатации в тактовом режиме «наземного метро». «Иволга 3.0» создана российскими конструкторами на отечественной компонентной базе. Выпускаемая с 2023 года модификация электропоезда «Иволга 4.0» – уникальная разработка для РФ: наличие трех дверей в промежуточных вагонах позволяет обеспечить более быстрый и комфортный вход и выход пассажиров в часы пик.

Едва ли не каждый житель Твери так или иначе связан с Тверским вагоностроительным заводом. Кто-то трудится здесь сам, у кого-то на предприятии работали родные или друзья. Кто-то работает в компаниях, являющихся партнерами ТВЗ, кто-то развивает бизнес, оказывая услуги работникам завода. Комплектующие для «Иволги 4.0» изготавливаются на отечественных предприятиях, которые расположены в 32 городах России и насчитывают в общей сложности 50 тыс. человек.

Когда-то на Тверском вагоностроительном заводе выпускали салон-вагоны для Великокняжеской семьи — на них ездили царственные особы. Сейчас ТВЗ выпускает 1200 пассажирских вагонов в год и осваивает новые направления. Среди новых проектов — состав «Ночной Экспресс», и обновленный фирменный поезд «Аврора» в двухэтажном исполнении, которые курсирует между Москвой и Санкт-Петербургом. Ещё один уникальный проект ТВЗ 2024 года — медицинский поезд «Святой Пантелеймон».

В планах завода — увеличить объёмы производства электропоездов и двухэтажных вагонов и продолжать проекты по созданию новой техники.