Как это сделано

Ответ на пост «Как делают теннисные мячи»1

Производство теннисных мячей для US OPEN (открытого чемпионата США по теннису) на фабрике Wilson.

Как обрабатывают натуральную кожу в Марокко

Производство кожи в Марокко проходит в адских условиях: под лучами палящего солнца рабочие вручную обрабатывают кожу, стоя по колено в воде с известью и добавлением собачьего\птичьего помета. В отличии от заводской обработки здесь используются исключительно натуральные красители. Посмотрим как происходит этот процесс в Марракеше.

Отдельная благодарность пикабушнику @giperborej и остальным за поддержку репортажей в "Как это сделано"

Все производство ведется вручную и под палящим солнцем, при этом здесь стоит такая адская вонь (почему — узнаете позже). Для того, чтобы найти вход пришлось долго плутать по узким улицам медины (старая часть города) в поисках этих самых фабрик.

Поступившая шкура проходит этап сортировки:

Далее шкура проходит первичную обработку – ее замачивают в ванных с раствором извести и воды, а чтобы кожа была мягкая сюда добавляют собачий, куриный или голубиный помет. Именно поэтому здесь стоит адский запах (ну и шкура естественно сама тоже добавляет аромата)

По дороге на фабрику купили небольшой пучок мяты, чтобы здесь не задохнуться. А вот рабочим похоже этот запах совершенно не страшен:

В этом растворе кожа отмачивается от нескольких дней до нескольких недель. По необходимости может замачиваться несколько раз:

На фабрике не используются никаких химические вещества, все натуральное

После замачивания кожа отправляется к подмастерью, здесь ее вручную очищают от остатков шерсти:

И затем кожа отмачивается в чистой воде (могут добавить лайма) и сушат:

Работа целый день по жарким солнцем, стоя в растворе с пометом и прочими смесями, естественно не добавляют здоровья. Но местным жителям нужно как-то зарабатывать, поэтому вынуждены все это терпеть.

Здесь же рядом находятся мастерские, в которых шьют сумки, тапки и прочие вещи и здесь же продают их

На следующем этапе кожа красится в нужный цвет. Для этого кожу опять помещают в ванну с нужным красителем и держат там несколько недель. Чтобы цвет был равномерным ее периодически разминают:

Опять же никаких химических красителей, все исключительно натуральные. Например, чтобы получить желтый цвет используют шафран, а для красного — паприку.

После просмотра первого цеха, туристов обычно заводят в магазин и пытаются что-нибудь продать.

Ну и готовая кожа отправляется в мастерские, где из нее сошьют сумку или пуфик или бабуши (марокканские тапки)

Спасибо всем, кто поддерживает познавательные репортажи в "Как это сделано".

https://pay.cloudtips.ru/p/19c62f42

Посмотрите мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Тяжелая работа1

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Изготовление композитной детали в пресс-форме

Light Resin Transfer Molding, или Light RTM, — это процесс, при котором композитные изделия производятся с использованием закрытой системы пресс-форм. Смола втягивается в полость под вакуумом.

Как обрабатывают янтарь

Несколько лет назад мне удалось побывать в самом янтарном крае России, и мира - в Калининградской области, где залежи янтаря в составляют около 90 % от мировых. Саму добычу мне не удалось увидеть, но вот как обрабатывают янтарь в небольшой мастерской, мне удалось запечатлеть, заодно узнал несколько фактов, о которых вы наверное точно не знали.

Считается также, что русское слово "янтарь" заимствовано из литовского, так как литовские племена обычно проживали у янтарных берегов, а русские — очень редко. В других странах янтарь называют по разному, на Сицилии "симетитом", в Румынии - "румэнит", Мьянме - "бирмит". Если ошибся - пишите в коментах, исправлю ошибки.

На древнегреческом "янтарь" звучит как "электрон". Ещё в древней Греции естествоиспытателями проводились эксперименты — куски янтаря тёрли шерстью, после чего те начинали притягивать к себе мелкие предметы. В древние времена за небольшое украшение из янтаря можно было купить раба, а позже в средневековье, этот минерал наделяли чудодейственными свойствами - якобы он лечил от многих болезней.

Сейчас знатоки различают около двухсот восьмидесяти разновидностей янтаря, от «морского» до «земляного».

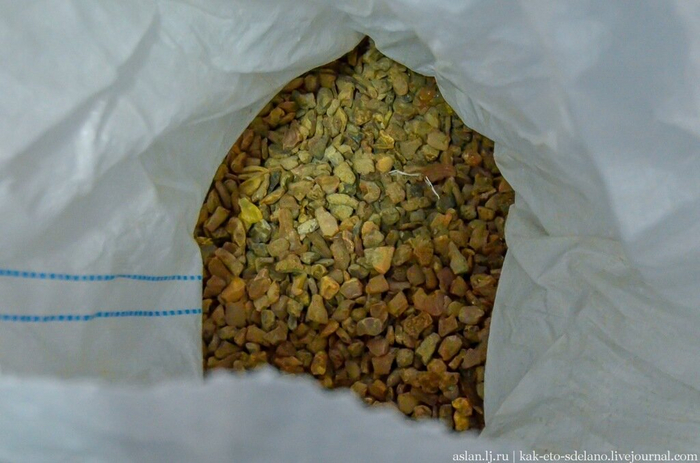

Пока я вам рассказываю про янтарь, управляющий цехом по обработке янтаря открывает большой железный сундук с сокровищами. Что мы здесь видим? Несколько мешков и тазик с камушками не презентабельного вида.

Это совсем не похоже на тот янтарь, что я себе представлял. Однако не будем торопиться с выводами. Это самый настоящий янтарь. В цех он приходит в различных фракциях. Мелкие дешевле, крупные дороже, как раки в монологе Карцева.

Из таких камушков можно сделать более крупные, интересные изделия.

Кстати, куски янтаря весом более 1 кг приравниваются к драгоценным камням и не подлежат свободной продаже, такой указ выпустило правительство в конце 90-х годов.

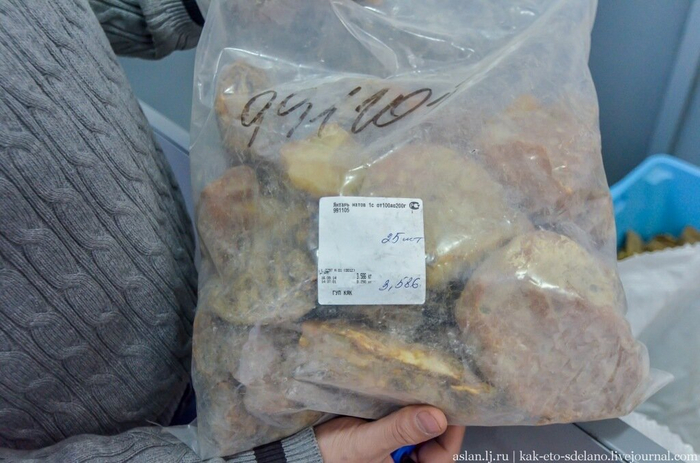

В этой комнате, где хранится сырье и обработанный янтарь, под неусыпным взором охранника производится взвешивание и расфасовка минерала. Работа скучная и монотонная.

Янтарь распределяют по цвету, размеру и прочим параметрам.

Управляющий открывает шкаф с готовой продукцией. Хотя я должен был показать вам результат обработки в конце репортажа, придется сделать это сейчас. Обработанный "щебень" выглядит как леденец.

А вот этот полуфабрикат сделан путем прессовки янтаря, из которого никак не могло получится чего-то толкового, однако выбросить тоже нельзя. Ни одна частичка этой драгоценной смолы не пропадет даром.

Обломки и крошки янтаря засыпают в эти формы, который кладут в специальный пресс. Он под давлением и температурой плавит их. В результате чего получается пластина с шариками. Их потом отделяют, обрабатывают. Стоят они конечно в разы меньше, чем настоящий янтарь.

Их потом еще ждет шлифовка и полировка, однако они не будут сверкать как шарики снизу. Проверьте кстати у специалистов бабушкины янтарные украшения у вас дома, кто знает, может недобросовестный продавец впарил вам "прессовку" взамен настоящего янтаря.

А это настоящие, отплированные янтарные шарики. На них можно смотреть бесконечно долго, они чудо как хороши. Мне бы один такой в детстве, в мою сокровищницу бесполезных фиговин.

Шарики помельче. В них позже будут просверлены дырки и сделаны браслеты, ожерелья и прочие украшения.

Из кусков побольше будут сделаны кулоны. Каких только цветов янтаря тут нет. Взял в руки кусок побольше, вес мало ощущается, минерал кажется легким.

Попадаются среди сырья и такие уникальные экземпляры с насекомыми внутри, которые называются инклюзами. Инклюзы – частицы флоры и фауны, попавшие в древнюю смолу и застывшие на миллионы лет. Самые распространенные включения – частицы членистоногих и растений, очень редко встречаются позвоночные и млекопитающие. Янтарь с инклюзами составляет около 10% от всего добываемого янтаря.

При большом желании и огромных деньгах можно взять такой инклюз и построить себе небольшой юрский парк).

А теперь наконец узнаем, как делают шарики из янтаря. Для этого из сырья нарезаются кубики.

После чего шарики опять обрабатываются на станке со специальными шлифовальными кругами. Шарик крутится, поливается водой и становится более круглым, чем раньше.

После обработки янтарь попадает на галтовку. Весьма интересный процесс. Здесь в виброгалтовочном барабане с наполнителями из абразива он подвергается обработке, необходимой, для обеспечения товарного вида. Попросту говоря, шарики и прочие кусочки янтаря разного размера трутся с абразивом в воде с моющим средством в течении определенного времени.

Тут два таких барабана, функция у обоих одинаковая - вибрировать и вращаться.

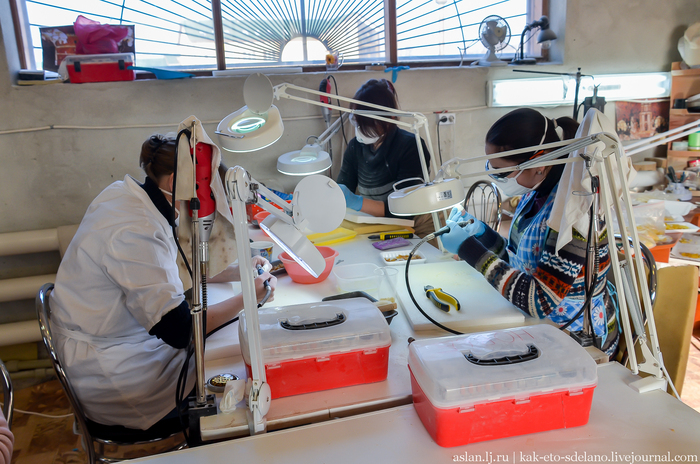

После шлифовки в галтовочном барабане, шарики и кусочки янтаря перебирают, проверяют. Затем дополнительно обрабатывают при необходимости и делают в янтаре отверстия.

В самом цехе висит янтарная пыль, при долгой работе с ним без респиратора наверное трудно дышать, однако некоторые работники были без него, привыкли наверное.

А это кстати, тот самый пресс, в котором плавят не кондиционный янтарь.

И напоследок готовые изделия из янтаря.

И янтарь необычного черного цвета.

Спасибо всем, кто поддерживает мои познавательные репортажи в "Как это сделано". Отблагодарить можно по ссылкам

https://pay.cloudtips.ru/p/19c62f42

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Как делают ёлочные игрушки

Новый Год уже настал и в некоторых семьях уже собирают елку и складывают ёлочные игрушки обратно в коробки, но я предлагаю взглянуть как делают эти самые игрушки. Фабрика находится в Нижнем Новгороде.

На первом этаже здания висят выставочные образцы игрушек.

В одной части зала расположены старые ёлочные игрушки, которыми украшали ёлку во времена СССР:

Фабрика занимается производством игрушек уже 20 лет. Посмотрите какая красота:

Можно сделать спец.заказ и на шары нанесут изображения по Вашему заказу. Например серия по заказу метрополитена:

Итак, поднимаемся на второй этаж. Главный художник фабрики разрабатывает эскизы и придумывает сюжеты, которые потом будут наносить на украшения:

На производство поступают вот такие длинные стеклянные трубки:

Трубку нагревают и делят на несколько небольших заготовок:

Нагрели, потянули:

Разделили:

Далее заготовку нагревают и выдувают изделие необходимой формы (имеются специальные формы):

Этот цех занимает один небольшой кабинет и работает здесь всего 4 человека

Далее игрушки попадают к художникам

Художников в 3 раза больше, чем стеклодувов:

Каждый художник наносит определенный сюжет. Все это делается вручную, но рисунки на шарах практически не отличить друг от друга:

Рисунок наносится в несколько этапов: берётся игрушка и наносится один слой краски, пока на нем краска подсыхает, художник наносит основной цвет на вторую игрушку и т.д. Затем художник возвращается к первой и рисует часть сюжета и опять подвешивает игрушку и т.д.

Вот так производят ёлочные игрушки! С наступившим вас новым годом!

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Как производят пеностекло

Услышав о пеностекле я почему-то представил себе известную с детства стекловату, которую часто можно было найти на строительных площадках. О таком материале до съемок я не слышал. Потому не менее интересно было узнать как его производят, как используют и наконец как он выглядит.

Расскажу немного об истории изобретения самого материала. Как гласит википедия, пеностекло было изобретено в 1930-х годах советским академиком И. И. Китайгородским и в США — в начале 1940-х фирмой Corning Glass Work. Сперва предполагалось применять пеностекло в качестве плавающего материала, но вскоре выяснилось, что оно дополнительно обладает высокими тепло- и звукоизоляционными свойствами, легко подвергается механической обработке и склеиванию и получил всеобщее признание как долговечная изоляция для кровли, перегородок, стен и полов для всех видов построек. Но в СССР пеностекло широкого распространения оно не получило из-за высокой себестоимости и не отработанной технологии производства.

Для производства пеностекла используются отходы обычного стекла, стеклобой, который часто выгружают на мусорных полигонах. Сырье для производства лежит во дворе предприятия.

Стекло загружается в приемный бункер

После чего сырье попадает в барабан, где отсеиваются инородные частицы - дозаторы, пластиковые пробки, и прочие не стеклянные элементы

На следующем этапе стекло попадает в другой барабан, где его измельчают в шихту - тонкоизмельчённое стекло (частицы 2 — 10 мкм), практически стекольная мука, которая потом смешивается с газообразователем (обычно — углеродом).

После того, как получена шихта, она попадает в другое помещение. Здесь находится основное оборудование для производства пеностекла. Всего 4 линии.

Стеклянная мука загружается в станок. Как нам сказали, в процессе производства материал вспенивается во все стороны, в том числе и вниз, застревая в конвейере, потому здесь в качестве основы применяется стекловолоконный материал, который препятствует застреванию стеклопены в конвейере.

Шихта порциями сыпется на стекловолокно. В муке уже содержатся все элементы способствующие вспениванию в печи. Состав держится в секрете.

При поступлении в печь смесь выравнивается.

Получившаяся однородная смесь на конвейерной ленте поступает в специальную туннельную печь, где в результате нагрева до 800—900°С частицы стекла размягчаются до вязко-жидкого состояния, а углерод окисляется с образованием газообразных СО2 и СО, которые и вспенивают стекломассу.

По мере нарастания вязкости при охлаждении вспененной стекломассы до комнатной температуры получившаяся пена приобретает существенную механическую прочность.

Углеродсодержащие газообразователи создают в пеностекле замкнутые поры, а карбонаты -сообщающиеся. Вспенивание "жидкого стекла" происходит при температурах около 100—200°С в результате бурного удаления воды из становящегося вязким раствора.

Далее готовое пеностекло из конвейера вываливается во двор. Теперь мне стало понятно, что это за горы "асфальта" я видел во дворе завода.

Расскажу немного о самом материале. Пеностекло - теплоизоляционный материал, который представляет собой вспененную стекломассу с закрытыми ячейками наподобие пенопласта.

Наряду с теплоизоляционными свойствами и полной экологической и гигиенической безопасностью, пеностекло имеет высокую прочность, безусадочность, низкую плотность, долговечность, высокую морозостойкость и негорючесть.

Материал стоек ко всем обычно применяемым кислотам и их парам, не пропускает воду и водяной пар, не подвержен поражению бактериями и грибами, непроходим для грызунов, не поддерживает горения, не выделяет дыма и токсичных веществ.

Пеностекло используется главным образом в качестве универсального теплоизолятора: в строительном комплексе; жилищно-коммунальном комплексе; в сельском хозяйстве; энергетике; машиностроении; химической и нефтехимической отраслях; пищевом; бумажном; фармацевтическом и других производствах.

Осталось только убрать стеклопену, для того, чтобы складировать во дворе завода.

До того, как наноматериал из стеклопены отправится к своему заказчику, он должен отлежаться еще сутки, чтобы оболочка приняла окончательную прочность. При выгрузке образуется много высокотехнологичной стеклонанопыли).

После чего загружается в мешки и отправляется на склад дожидаться отправления на стройплощадку.

Материал довольно легкий, как выше я упоминал, стоек к агрессивным средам и как утверждают специалисты обладает практически неограниченным сроком службы в самых суровых климатических условиях, из-за чего имеет преимущество перед другими утеплителями.

Вот так выглядят стеклонанобулыжники.

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Поддержать познавательные репортажи в "Как это сделано":

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!