Путь к эффективному машиностроению через конструирование и технологии

В условиях современной промышленности основными факторами успешного производства становятся сокращение материальных затрат, уменьшение отходов и оптимизация трудовых процессов. Эффективность машиностроения напрямую зависит от комплексного подхода, включающего снижение металлоемкости изделий, минимизацию отходов, уменьшение веса конструкций и сокращение сроков выполнения работ.

Ох уж это машиностроение! Кажется, всё просто: взял кусок металла, отрезал лишнее, прикрутил куда надо – готово! Но на деле всё гораздо интереснее, и главная боль многих инженеров и экономистов звучит как заклинание: снижение металлоемкости. Звучит мудрено? Давайте разберемся по-простому, с юмором и без заумных формул.

Представьте, что вы решили испечь торт. Купили кучу ингредиентов. Часть из них — это то, что попадет в готовый, вкусный торт (мука, сахар, яйца). Это наш "конструктивный металл" – тот, что остался в готовой детали и выполняет свою работу.

Но есть и другая часть: обрезки от упаковки масла, яичная скорлупа, мука, рассыпанная по столу, или тесто, оставшееся на стенках миски. Вот это уже "технологический металл" – те самые отходы, стружка, облой и всё прочее, что было нужно в процессе, но в готовом изделии не осталось (а иногда его бывает очень много!).

Общая металлоемкость – это весь металл, который вы взяли на старте, чтобы сделать деталь. Наша цель? Сделать "торт" таким, чтобы "отходов" оставалось минимум!

Ключевые факторы повышения эффективности, почему мы так заморачиваемся с материалом

Дело не только в том, чтобы сэкономить на "ингредиентах". Когда изделие легче:

Перевозить проще и дешевле. Особенно если речь о гигантских буровых установках, которые тащат по тундре или болотам. Представляете, если каждая деталь весит на центнер меньше? Это ж целые эшелоны сэкономленного топлива!

Монтаж и демонтаж – меньше головной боли. Никому не хочется ворочать лишние тонны там, где кран проедет с трудом.

Изделие может работать быстрее или потреблять меньше энергии. Легкая машинка – шустрая машинка!

И, конечно, это просто выгоднее! Меньше металла купил, меньше отходов выбросил, быстрее сделал – PROFIT!

Основополагающие задачи современной машиностроительной отрасли:

Снижение металлоемкости изделий: уменьшение затрат материала при сохранении требуемых характеристик.

Минимизация отходов производства: рациональное использование сырья и сокращение технологических потерь.

Уменьшение веса конструкций: что способствует снижению нагрузки на оборудование и улучшению эксплуатационных характеристик.

Сокращение трудозатрат и сроков изготовления изделий: повышение производительности и конкурентоспособности продукции.

Определение металлоемкости

Понятие металлоемкости включает два основных аспекта:

Удельная материалоемкость: Определяет расход материала на единицу полезного эффекта от изделия. Это позволяет оценить эффективность использования сырья в расчёте на конечный результат.

Общая металлоемкость: Представляет собой суммарный расход материала для производства и эксплуатации изделия и делится на:

Конструктивную металлоемкость: чистая масса готового изделия.

Технологическую металлоемкость: масса отходов, возникающих при изготовлении (разница между нормой расхода и чистой массой изделия).

Рациональные сечения деталей Как "похудеть" нашим железным изделиям?

Есть два главных фронта борьбы: на этапе проектирования (когда только чертим и придумываем) и на этапе производства (когда начинаем пилить, сверлить и варить, собирать на метизы).

На этапе проектирования (делаем "умный" торт):

Меняем "скелет" изделия: Иногда достаточно поменять принципиальную схему. Вместо одного мощного мотора, который через кучу шестеренок крутит всё подряд (как групповой велопривод в прошлом), ставим маленькие моторчики на каждую нужную часть (индивидуальный привод). Меньше железа в трансмиссии – меньше вес! Всякие хитрые штуки вроде планетарных редукторов тоже в помощь.

Делаем "фигуру" деталей стройнее: Зачем делать деталь сплошной и тяжелой, если большая ее часть просто "везет свой вес" и не несет нагрузки? Можно удалить металл из ненагруженных участков, сделать выборки, "отверстия", там, где это безопасно. Как в дисках колес – они же не сплошные! Это помогает сохранить прочность, но снизить массу. Равнопрочность – наше всё!

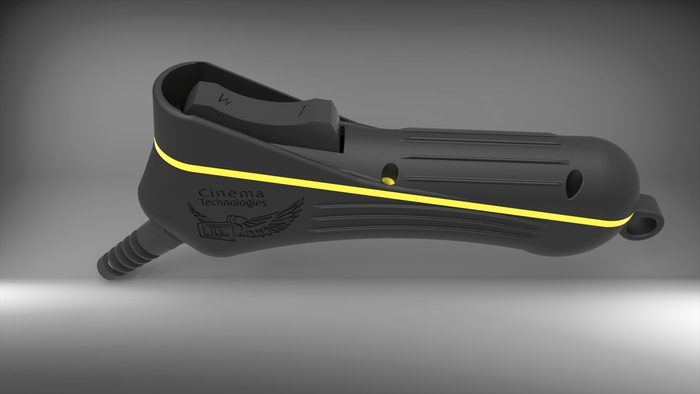

Выбираем "диету": Иногда можно заменить тяжелый металл на что-то полегче, но такое же прочное (или даже прочнее в пересчете на вес). Привет, пластмассы и композиты! Кстати, замена металла на пластик может ускорить весь процесс производства

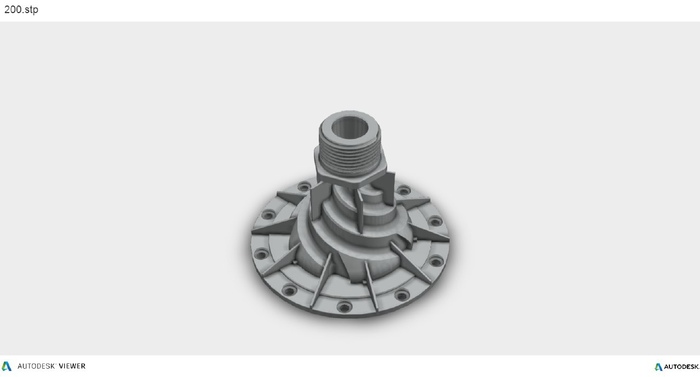

Оптимизация геометрии деталей является одним из эффективных методов снижения расхода материала без потери прочностных характеристик. Ключевые моменты этого подхода:

Удаление металла из малонагруженных участков: сокращение лишней массы при сохранении требуемой функциональности.

Оптимизация формы вращающихся деталей: выборки или смещение материала к центру для шестерен, дисков и других элементов, что снижает вес конструкции.

Сохранение равнопрочности: несмотря на уменьшение объема материала, важно обеспечить равномерное распределение нагрузок и надежность работы изделия.

Выбор материалов и технологий

На этапе производства (готовим "без мусора"):

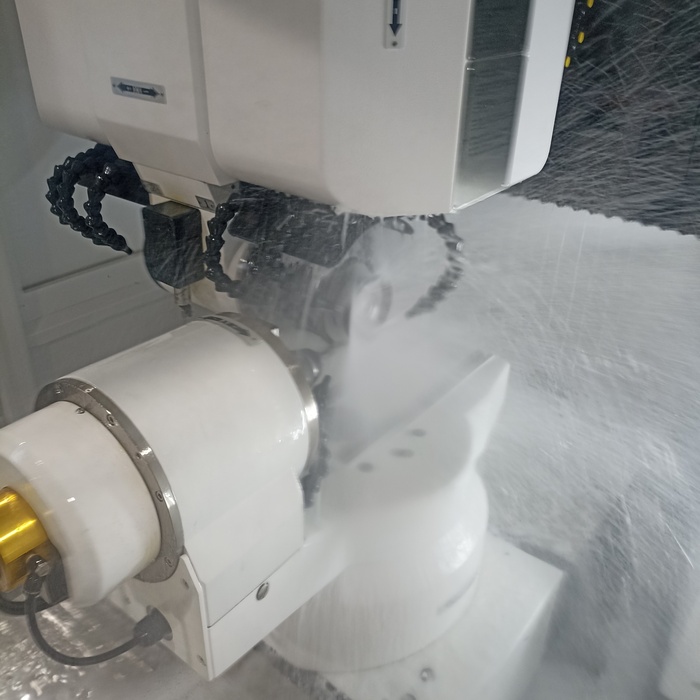

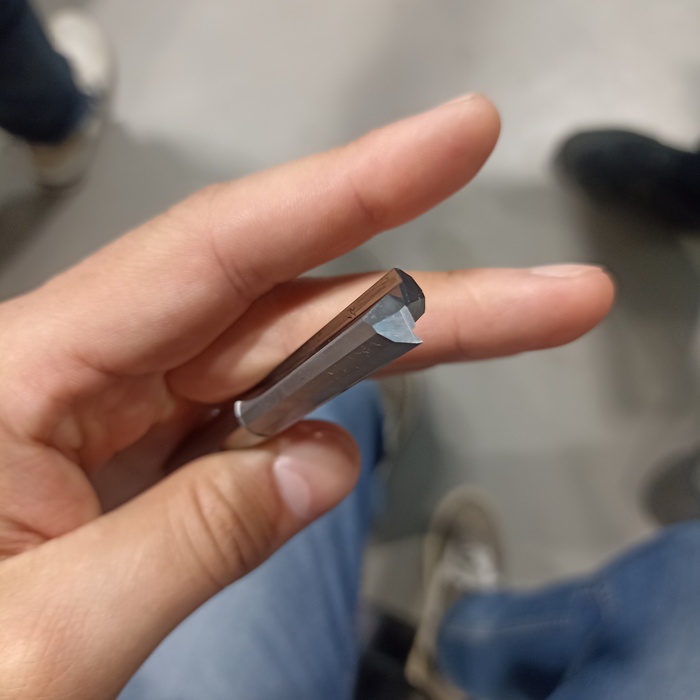

Берем "правильные" заготовки: Если начать с куска металла, который уже очень похож на готовую деталь, то потом меньше придется отрезать. Тут рулят точное литье и горячая штамповка. Вместо того чтобы вытачивать сложную штуку из "кирпича" (и получить гору стружки!), берем заготовку, которая уже почти нужной формы. А сварные конструкции вообще могут заменить тяжелые литые детали, скинув с веса до 30% и уменьшив объем обработки в два раза!

Используем "хитрый" прокат: Вместо обычного квадратного или круглого прутка, берем прокат например таврового профиля, что здорово снижает отходы при дальнейшей обработке (на 15-20%!).

Оптимизируем процесс: Настраиваем станки так, чтобы делать несколько отверстий одновременно, используем стандартные инструменты и размеры (чтобы не перенастраивать все под каждую мелочь), продумываем логистику. В общем, делаем производство более "умным" и быстрым.

Правильное сочетание современных материалов и технологий способствует существенному снижению материалоемкости и сроков производства:

Замена металлов на полимеры: позволяет снизить вес изделий и ускорить производственный цикл.

Применение точного литья, штамповки и сварных конструкций: эти технологии могут обеспечить экономию до 30% используемого материала.

Использование периодических профилей проката: способствует снижению отходов на 15–20% за счет оптимизации сырьевых запасов.

Методы снижения конструктивной материалоемкости

Для уменьшения чистой массы изделий разрабатываются и внедряются следующие методы:

Изменение принципиальных и конструктивных схем: переход от традиционных групповых приводов к индивидуальным решениям, применение планетарных редукторов и иных компоновочных новшеств.

Применение рациональных сечений деталей: как уже отмечалось, удаление лишнего материала в малонагруженных зонах и оптимизация форм вращающихся элементов.

Рациональный выбор материалов: например, сочетание металлических компонентов с пластмассовыми элементами, что позволяет снизить вес и затраты.

Методы снижения технологической металлоемкости и трудоемкости

Технологичность: когда деталь "дружит" с заводом

Есть такое понятие – Технологичность Конструкции Изделия (ТКИ). Это когда деталь не только красиво выглядит на чертеже и работает, но и удобна для изготовления. Хорошая ТКИ – это:

Простые формы: Чем проще, тем легче обрабатывать. Не надо выдумывать заковыристые изгибы там, где можно обойтись прямой линией.

Унификация: Если можно использовать стандартные болты, гайки, размеры отверстий, это сильно упрощает жизнь и снижает себестоимость.

Удобные "точки опоры": Чтобы рабочий мог легко установить и закрепить деталь на станке.

Применение прогрессивных методов получения заготовок: такие как точное литье и штамповка, позволяющие снизить объем механической обработки.

Оптимизация сборочных схем: совершенствование системы «отверстие/вал» для ускорения и упрощения процессов сборки.

Использование облегченных и периодических профилей проката: снижает количество отходов и требует меньших трудозатрат.

Совершенствование организации производства и управления: внедрение типизации, автоматизации, логистических решений и систем компьютерного контроля.

Основная цель ТКИ – обеспечить возможность экономичного изготовления, сборки, контроля и эксплуатации изделия. Методы включают:

Технологичность конструкции оценивается как качественно, так и количественно – это простая конфигурация деталей, удобные базы для обработки, обоснованные параметры точности и шероховатости, стандартизация и унификация изделий.

Важно учитывать, что затраты на разработку могут многократно превышать потенциальную экономию. Это делает процесс оптимизации сложным и требует тщательного анализа, чтобы понять, где вложения действительно оправданы. Каждый десяток грамм сэкономленного материала может потребовать огромных усилий, включая:

Месяцы проектирования и тестирования, чтобы найти оптимальное решение.

Высокие зарплаты специалистов, которые обладают необходимыми знаниями и опытом.

Риски, связанные с отсутствием гарантии результата — ведь не каждое решение оказывается успешным.

Поэтому компании:

Считают ROI (окупаемость инвестиций) перед стартом проектов.

Внедряют оптимизацию постепенно, начиная с самых «жирных» узлов.

Страхуют риски через испытания и поэтапное внедрение.

Нет, если

Вы делаете штучный товар.

У компании нет ресурсов на R&D.

А как вы думаете, какой самый неочевидный способ сэкономить металл на производстве? Поделитесь своими идеями в комментариях!

Требования к технологичности заготовок и деталей

Для повышения эффективности производства важно учитывать особенности каждой производственной технологии:

Кованые/Штампованные заготовки: требуют простой симметричной формы, наличия уклонов и закруглений для облегчения обработки.

Отливки: предусматривают наличие уклонов для извлечения модели и особых поверхностей в нижней части формы, что влияет на качество готового изделия.

Сварные конструкции: позволяют создавать сложные заготовки из простых элементов, снижая массу и объем механической обработки.

Механическая обработка: должна учитывать минимальный перепад диаметров ступеней, наличие сквозных отверстий, возможность многошпиндельной обработки, перпендикулярность поверхностей при сверлении, стандартизированные размеры отверстий и резьб, а также соответствие размеров пазов и зубьев нормам для обработки на проход.

Ситуация в машиностроении СНГ

В сравнении с развитыми странами российское машиностроение сталкивается с рядом проблем:

Высокая металлоемкость изделий – запасы прочности зачастую завышены.

Медленный темп снижения материалоемкости и низкий коэффициент использования металла, что приводит к большим материальным затратам в себестоимости продукции.

Низкий уровень внедрения облегченных и периодических профилей проката и эффективных заменителей металла, таких как пластмассы.

Высокая доля металлоотходов, особенно в механической обработке, а также преобладание металлорежущих станков над кузнечно-прессовым оборудованием, что увеличивает объёмы и трудоемкость обработки.

Медленное внедрение прогрессивных технологий заготовительного производства (точное литье, штамповка, сварка) и сложности во взаимодействии между металлургической и машиностроительной отраслями.

Почему одни «худеют», но не выстреливают:

Они забыли про «wow-эффект». Снижение веса — это круто, но если ваш продукт выглядит как ведро, его будут покупать только для дачи.

Маркетинг для стендапа: Реклама в стиле «Наш болт на 5% легче!» никого не вдохновит. А вот история о том, как ваш болт помог спасти экспедицию в Антарктиде — уже да.

Успешные кейсы:

Tesla: Продаёт не машины, а «билет в будущее».

Dyson: Пылесосы стоят как маленький мотоцикл, но люди верят, что они «чистят лучше, чем армия роботов-уборщиков».

Почему «Умное Железо» Не Всегда Становится Звездой

«Инженерный снобизм»: Компании думают: «Наш продукт гениален — клиенты сами прибегут!». Но клиенты не читают чертежи.

Неправильная аудитория: Если вы продаёте супер-лёгкий титановый клапан для гоночных болидов... пенсионерам, вас ждёт провал.

Цена ≠ Ценность: Даже если ваш станок экономит 20% металла, но стоит как Rolls-Royce, завод купит три дешёвых китайских аналога.

Лайфхаки для Превращения Железа в Золото

Создайте историю: «Эта деталь сделана из сплава, который использовали в марсоходе!».

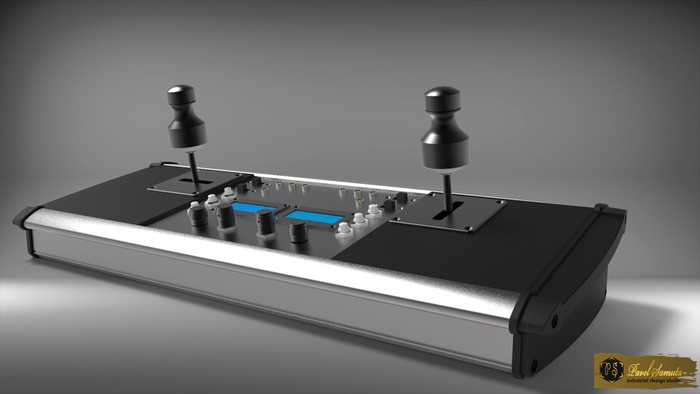

Добавьте «магию»: Датчики, IoT, голосовое управление — пусть продукт «общается» с клиентом.

Упакуйте в дизайн: Даже болт может быть красивым. Или хотя бы... не уродливым.

Целевой маркетинг: Не кричите на всех — найдите тех, кто мечтает и тает от вашего продукта по ночам.

Резервы и пути повышения эффективности на заводах СНГ

Статистика показывает, что:

Отходы в литейном производстве составляют 28–30%, а в механической обработке – 54–57%. Коэффициент использования металла практически не растет.

Существует ряд направлений для улучшения:

Последовательное снижение конструктивной металлоемкости посредством уточнения запасов прочности изделий.

Оптимизация сортамента проката и расширение применения облегченных и периодических профилей.

Использование эффективных заменителей металла и совершенствование заготовительного производства (точное литье, пластическая деформация, сварка, лазерная, гидроабразивная резка).

Изменение структуры парка оборудования в пользу более экономичных машин и станков.

Внедрение автоматизированных и управляемых технологических процессов, развитие сварочных технологий и повышение физико-механических свойств отливок.

Принятие организационно-экономических мер: оптимизация производственных структур, специализация, утилизация отходов, совершенствование нормирования и учета, развитие стимулирования, технологический маркетинг, НИОКР, инновационный менеджмент, системы АСУ (например, «АСУ-металл») и техническая экспертиза входного контроля.

Формирование единой инвестиционной и технической политики на федеральном уровне, целевое финансирование научно-исследовательских и опытно-конструкторских работ (НИОКР), а также модернизация заготовительных производств.

Развитие «четвертого передела» в металлургии посредством создания специализированных металлургических предприятий при машиностроительных центрах.

Системная работа по решению проблем металлосбережения на всех уровнях, включая углубленное стимулирование конкретных работников.

Межотраслевое взаимодействие

Для достижения максимальной эффективности необходимо:

Совместно с металлургами оптимизировать и расширять сортамент проката.

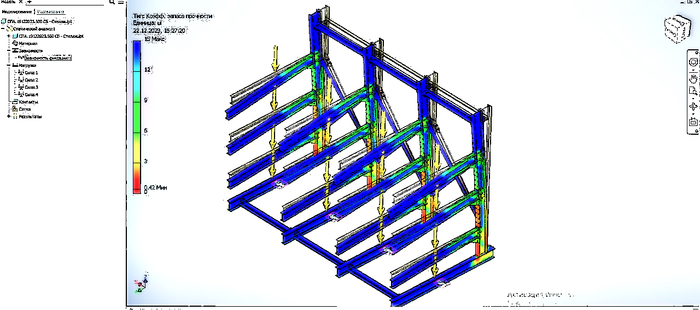

Интегрировать опыт НИОКР для разработки новых материалов и комплексного компьютерного моделирования конструкций.

Активно инвестировать в «четвертый передел» металлургии для повышения качества проката и оптимизации процессов отделки.

Перспективные направления

Будущее машиностроения видится за счет интеграции цифровых и экологичных технологий:

Цифровизация: Использование CAD/CAM-систем и IoT-технологий для прогнозирования износа, анализа работы конструкций и оптимизации производственных процессов.

Инновационные материалы: Применение композитов, высокопрочных сплавов и биметаллов для создания легких, но прочных изделий.

Экологизация производства: Утилизация отходов и переход на замкнутые производственные циклы, что позволяет не только снизить материальные затраты, но и уменьшить воздействие на окружающую среду.

Комплексное решение вопросов снижения металлоемкости и оптимизации производственных процессов становится ключевым фактором для повышения конкурентоспособности машиностроения, особенно в условиях современных глобальных требований к ресурсосбережению и экологичности. Интеграция эффективных технологических решений, межотраслевое сотрудничество, инвестиции в НИОКР и цифровизацию производства открывают перед отраслью новые горизонты развития и позволяют значительно повысить экономическую эффективность производства.

Снижение металлоемкости – это не волшебная палочка, а результат упорной, дорогостоящей и часто невидимой работы целой команды высококлассных специалистов. Это битва за каждый килограмм и каждый рубль, которая начинается задолго до того, как металл попадает на станок.

Но! Почему же тогда заводы по всему миру всё равно идут на эти траты? Потому что в долгосрочной перспективе это себя окупает. Сэкономленный вес снижает расходы на логистику и эксплуатацию (помните про буровые в тундре?), уменьшение отходов сокращает траты на их утилизацию, более совершенные технологии повышают производительность и качество. Это игра вдолгую, где сегодняшние инвестиции в "умные" решения приносят плоды завтра.

Какие из приведённых направлений вам кажутся наиболее приоритетными? Какие технологии или методы, по вашему мнению, могут радикально изменить традиционный подход в машиностроении? Этот диалог помогает лучше понять, где скрыты наиболее эффективные возможности для инноваций в современной промышленности.