Как мы шлемы в России тестируем. Часть 3

Привет, Pikabu.

Продолжаем. В прошлых постах мы рассказали, как пришли к теме бронешлемов, как их производим, и на что обращать внимание при выборе. Сегодня — о главном: как шлему присваивается класс защиты и как проходят реальные испытания.

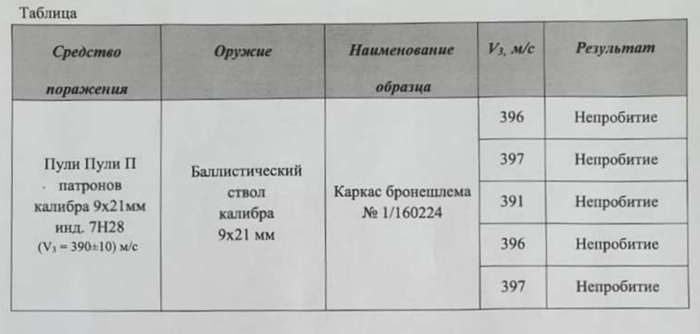

Проведение испытаний

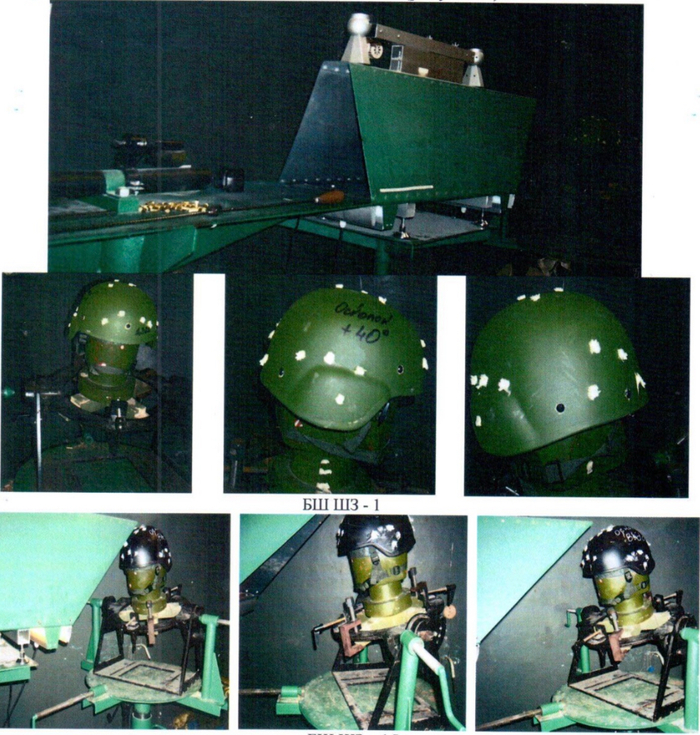

Для подтверждения заявленных классов защиты используется огнестрельное оружие и баллистические макеты. Стандартная процедура:

— шлем фиксируется на манекене головы соответствующего типоразмера

— отстрел проводится с расстояния 5 метров

— зоны поражения: лоб, затылок, левый и правый борт, купол

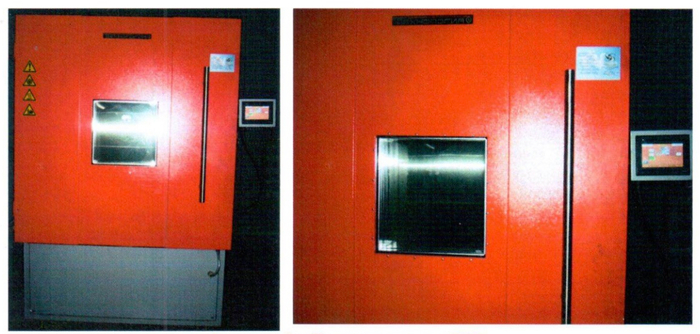

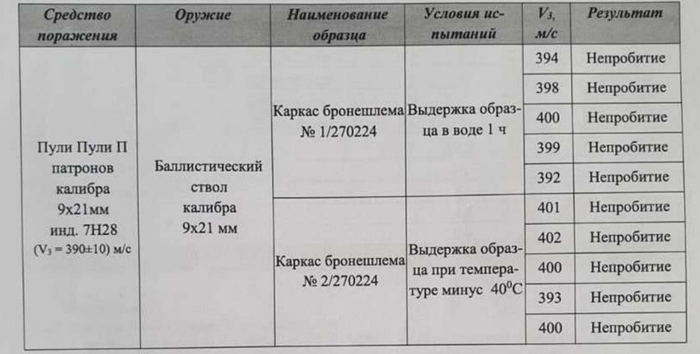

Образцы трестируются после четырёх климатических состояний:

— сухие при комнатной температуре

— после выдержки при –40 °C

— после прогрева до +40 °C

— после погружения в воду на час

Дополнительно оценивалось запреградное воздействие — давление, передающееся в голову при непробитии. Оно измеряется и сравнивается с допустимыми нормами. Шлем может не пробиться, но если «контузит» — толку немного.

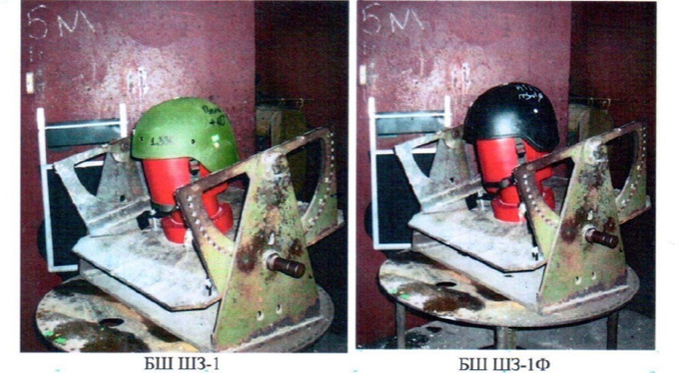

Испытания на осколочную стойкость

Отдельно проводится проверка класса С2. Используются стальные шарики массой 1,05–1,1 г. Пять выстрелов по каждой зоне, дистанция — 1,5 м.

Измеряется значение V50 — скорость, при которой 50% выстрелов приводят к пробитию.

Для военных касок минимальное требуемое значение — 600 м/с.

Перед обстрелом шлемы проходят те же климатические воздействия, что и при пулевых испытаниях: замачивание, нагрев, заморозка.

Российские ГОСТы против американского NIJ

Испытания шлемов в России проводят по ГОСТ Р 58464–2019 и ГОСТ Р 71459–2024. В США используется добровольный стандарт NIJ 0106.01. от 1981 года. Подходы существенно отличаются:

Температурные режимы: ГОСТ требует проверку при –40 °C, +40 °C и после замачивания. NIJ — только в сухом, комнатном состоянии.

Осколочная стойкость: в ГОСТ входит класс С2 с V50, в NIJ тема не раскрыта.

Количество выстрелов: ГОСТ — 5 зон (включая верх купола), NIJ — 4.

Запреградное воздействие: ГОСТ требует измерений давления и допустимого уровня контузионного удара. NIJ это не учитывает.

ГОСТ строже и более адаптирован к боевым условиям. NIJ — гибкий, рыночный и проще реализуемый производителями.

Почему только сертификации недостаточно

Да, у нас есть все протоколы. Да, испытания проходили официально.

Но на передовой это не так важно.

Бойцам нужны не бумажки, а результат. Поэтому:

— Мы регулярно отправляем шлемы на независимые отстрелы

— Показываем всё на видео — без вырезок и монтажа

— Слушаем фидбэк с передовой, а не кабинетные рекомендации

Всё это даёт объективную картину, выходящую за рамки формальной сертификации.