Раз уж история вызвала интерес — начинаем серию постов. Расскажем, как всё началось.

А началось с любопытства и желания применить накопленный опыт. Наша команда из шести человек с 2015 года занималась разработкой и производством полимерно-комбинированных ящиков для артиллерийских боеприпасов — чтобы ничего не возгоралось и не взрывалось при хранении. За эти годы мы успели поработать с множеством композитных материалов и провести большое количество НИОКРов.

И вот наступил 2023 год. После завершения очередного НИОКРа мы решили: почему бы не применить накопленные знания в области средств индивидуальной защиты (СИЗ) — а именно, в создании бронешлемов и бронепластин.

В качестве основного материала мы выбрали СВМПЭ — сверхвысокомолекулярный полиэтилен. По сравнению с арамидом кевларом он имеет несколько серьёзных преимуществ:

— гидрофобность (не теряет защитные свойства при намокании)

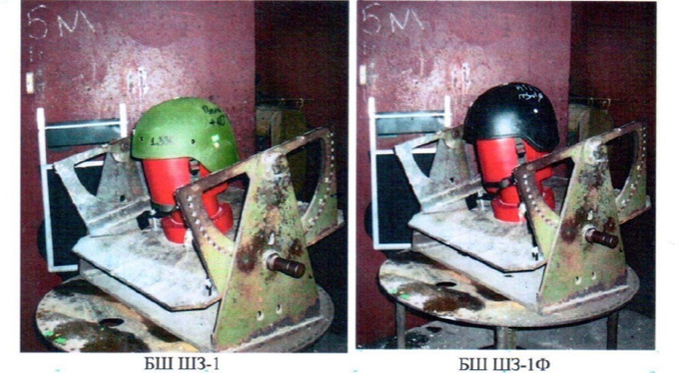

На старте материальная база у нас была скромной: нарезали СВМПЭ вручную, форму куполу придавали с помощью лобзика. Основной задачей было не «сделать красивое», а разработать технологию и понять, работает ли она в принципе.

Так у нас появилось две тестовые модели: ШЗ-1 и ШЗ-1Ф. (Забегая вперёд: одна из них оказалась провальной.)

Мы сразу отнесли их на самые строгие испытания — в Ржевку и ЦНИИТОЧМАШ.

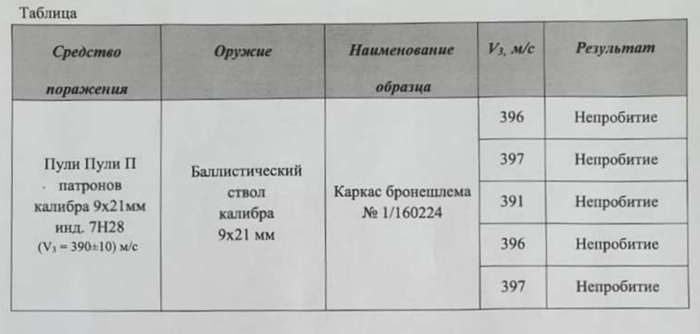

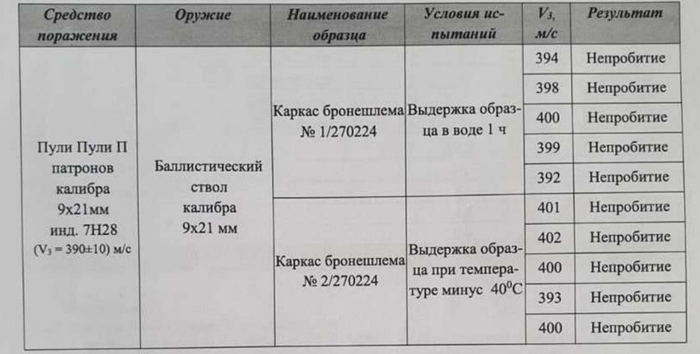

Методика испытаний включает не просто стрельбу «по каске». Это полный комплекс тестов:

— отстрел шлемов при низких температурах (-40 °C)

— при высоких температурах (+40 °C)

— при намокании материала

— а также с имитацией воздействия осколка (тест на пробивание элементов снарядами с высокой скоростью)

Это реальные, серьёзные условия, в которых никакой «рекламы» не прокатит. Либо держит — либо нет.

Немного выдержке из протоколов.

И — о чудо! Один из прототипов, ШЗ-1Ф, не просто выдержал тесты, а показал уровень защиты БР-2 при весе до 1200 грамм. Это был выше наших ожиданий и вызвал удивление даже у тех, кто проводил испытания.

Армия-2023 и первые разочарования

Воодушевлённые успехом, мы решили заявить о себе двумя путями:

Участвовать в выставке «Армия Россия 2023»

Наш шлем даже успел заинтересовать тогдашнего министра обороны — Шойгу

Отправить шлем на отстрел Разведосу

Правда, на видео нас почему-то не упомянули — сказали только про дистрибьютора Русарм. Хотя именно наш шлем там и был. Да, бывает.

Запуск производства

После выставки стало ясно: пора налаживать процессы. Наступила фаза ожидания поставок оборудования и подготовки производства. И вот в феврале 2024 года мы официально запустились.

Мощность: до 2000 шлемов в месяц.

Со временем материальное оснащение значительно улучшилось. Появился плоттер специально под СВМПЭ, который точно и стабильно раскраивает материал. А шлемы теперь обрезаются не вручную, а промышленным лазером — это ускоряет процесс и улучшает точность геометрии. Производство стало надёжнее, стабильнее и масштабируемым.

И начались настоящие сложности

Мы столкнулись с двумя вещами, которые не были техническими:

Никто не верил, что шлем с таким весом может обеспечивать заявленную защиту — даже при наличии всех сертификатов и протоколов отстрелов.

Данную проблему решали массовой рассылкой шлемов на любые отстрелы. Над ними издевались как могли — и они всё выдерживали.

Никто не верил, что шлемы действительно производятся в России, а не «где-то там» и просто собираются у нас.

Мы организовывали экскурсии на производство, приглашали блогеров, открыто показывали весь процесс. Только так и удалось добиться доверия.

Сейчас мы — одни из немногих, у кого все протоколы испытаний и сертификаты выложены в открытом доступе. Ничего не скрываем, всё можно проверить.

В следующих частях хотим рассказать:

— как прошла международная выставка IDEX-2025,

— о сотрудничестве с концерном «Калашников»,

— и о том, как мы продолжаем развивать производство.

Если интересно — пишите в комментариях, какие темы раскрыть подробнее и что именно хочется узнать.