Как это сделано

Как делаются импланты для увеличения груди

Этот завод по производству имплантов находится во Франции. Два основных корпуса в которых располагается производство, лаборатория контроля качества, административное отделение. Еще есть третье здание это склад готовой продукции.

Вот в этих емкостях и находятся будущие импланты. Пока правда в жидком виде.

На первом фото общий вид завода с основными рабочими местами. На втором - первый этап производства имплантов. Здесь происходит смешение исходных компонентов - подготовка дисперсий.

Формы, на которых изготавливается оболочка имплантов. На заднем плане видно как рабочий опускает форму в раствор жидкого силикона.

Затем формы подвешиваются в специальный шкаф, где стекают избытки жидкого силикона. Погружение формы в раствор должно выполняться тщательно, чтобы в толщине оболочки не было пузырьков воздуха.

Затем формы с нанесенным на поверхность жидким силиконом перемещают на тележки и отвозят в печь для просушки.

После того как формы обработаны в печи, а первый слой оболочки подсох, их снова опускают в жидкий силикон, а затем снова отправляют в печь. Так продолжается 13 раз. Каждый слой обрабатывается при определенной температуре и определенное количество времени. У каждого слоя в оболочке своя функция. Один слой отвечает за проницаемость, другой эластичность, третий прочность и т.д. Последний из нанесенных слоев подготовлен для нанесения текстуры.

Текстура на оболочку будущих имплантатов наносится с помощью кристаллов соли определенного размера. На расплавленный верхний слой насыпается соль, а затем формы снова отправляют в печь. Эта процедура повторяется дважды. Затем формы погружаются в дистиллированную воду для смыва кристаллов соли.

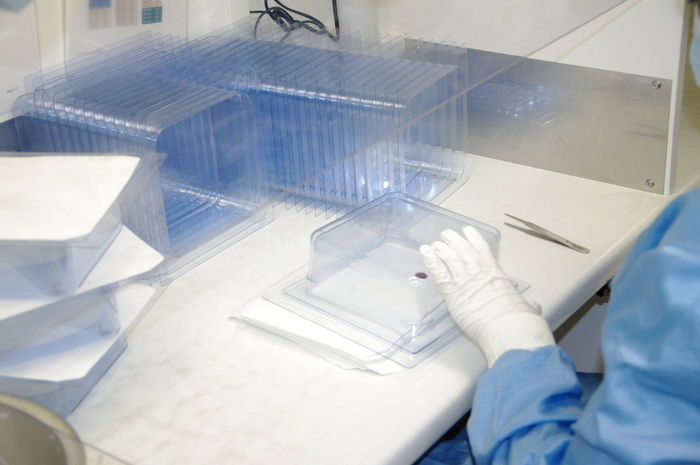

На этих фотографиях показан процесс снятия оболочки с форм. Оболочка аккуратно стягивается с формы и складывается в лоток.

Параллельно изготовлению оболочки делается заплата, которая будет закрывать отверстие с нижней стороны имплантата, оставшееся после снятия оболочки с формы. На фото сотрудник проверяет толщину заплаты.

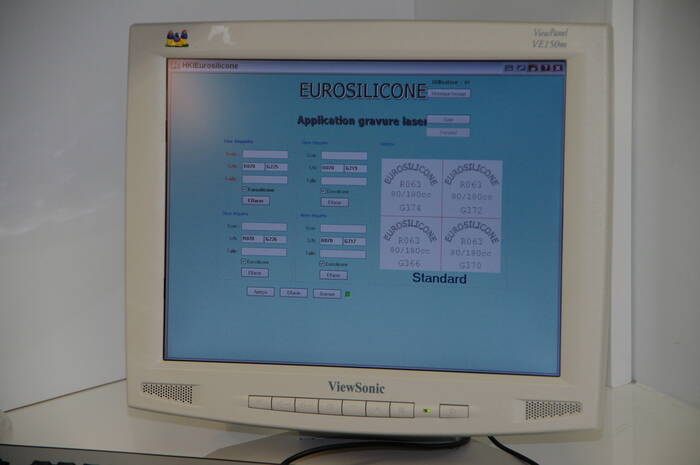

После изготовления заплаты к каждой оболочке прикладывается своя заплата, на которой нанесена маркировка (объем, модель, серийный номер).

Маркировка наносится с помощью лазера.

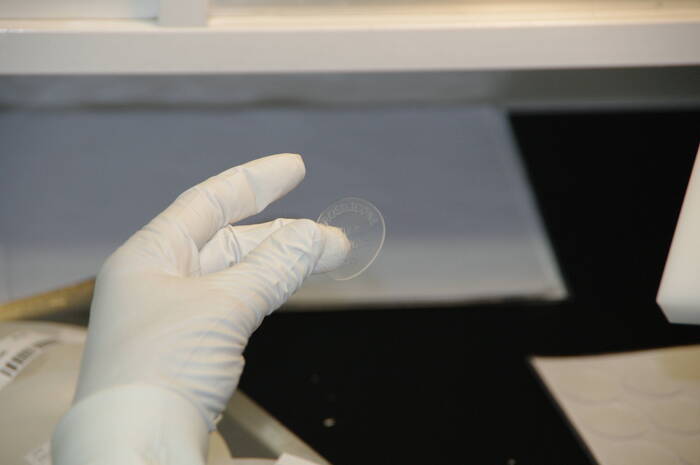

Получается вот такая замечательная заплаточка.

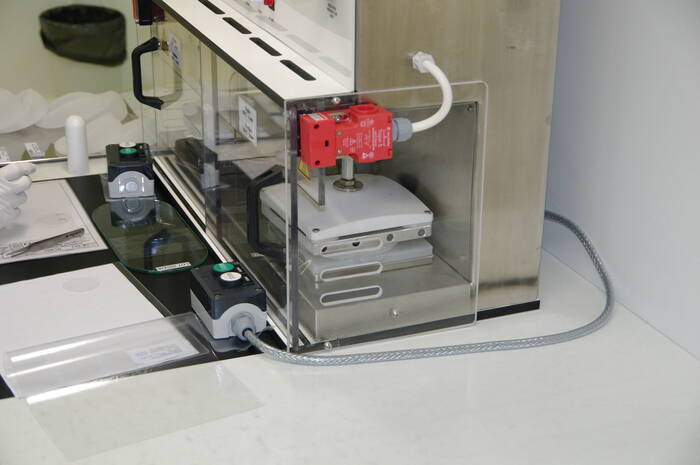

Затем с помощью вот такой машины заплата приклеивается к оболочке. При этом остается маленькое отверстие, через которое на следующем этапе оболочка будет заполняться силиконовым гелем.

Под действием температуры в 136гр. Заплата приклеивается в течение нескольких минут.

Это этап заполнения оболочки силиконовым гелем. Гель имеет память формы, что позволяет создавать анатомические импланты.

После заполнения оболочки гелем, там остаются микроскопические пузырьки воздуха. Чтобы их удалить импланты помещаются в барокамеру, где создается разрежение -0,9бар. При таком разряжении все пузырьки воздуха скапливаются в верхней части оболочки откуда их легко удалить. На лотке лежат уже обработанные импланты. Белые пятнышки это пузырьки воздуха.

Вот так воздух удаляется с помощью специальной иглы. После удаления пузырьков воздуха технологическое отверстие заклеивается.

Импланты для окончательной обработки в последний раз отправляются в печь.

После последней обработки в печи готовые импланты упаковываются в такие двойные блистеры.

Аккуратно запаиваются коробки и затем импланты отправляются на стерилизацию. Стерилизация выполняется с помощью гамма-излучения. После чего следует последний осмотр готовой продукции.

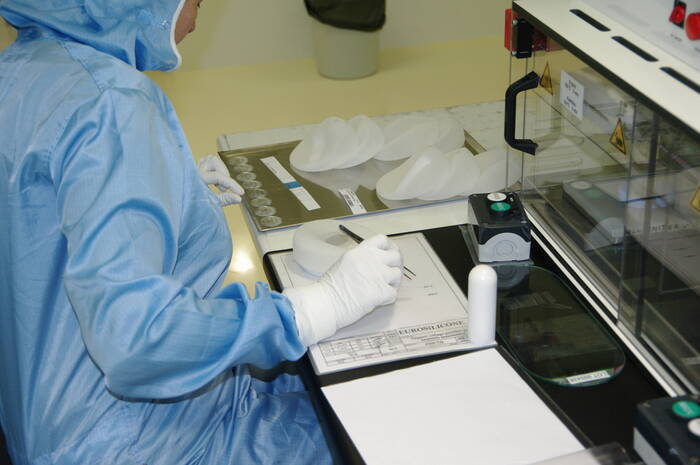

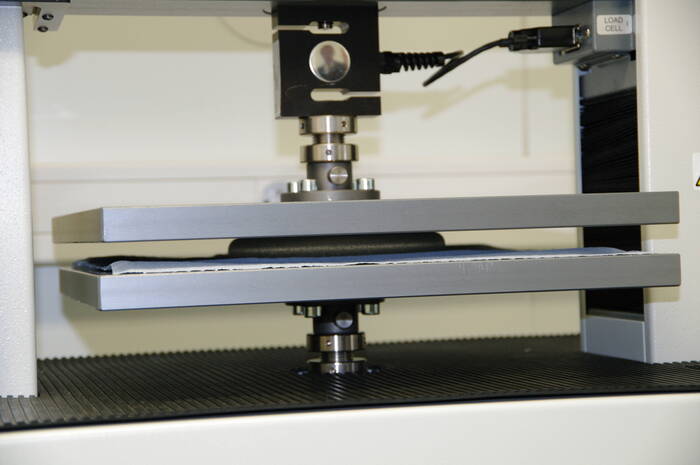

Сейчас мы находимся в лаборатории контроля качества. Здесь проводятся различные тесты готовой продукции. Первый тест на статическую нагрузку. Имплант помещают под пресс и создают давление в 500кг.

Как видите имплант цел и невредим.

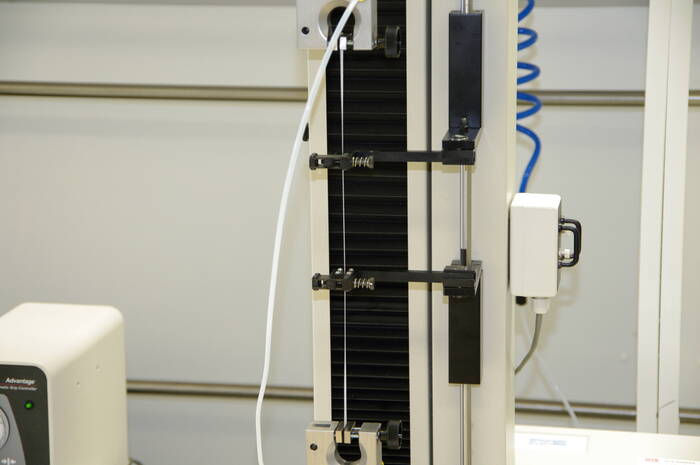

Следующий тест на растяжение и прочность оболочки импланта. Из оболочки импланта вырезается небольшая полоска и помещается в специальный аппарат. Затем начинается растяжение оболочки вплоть до ее разрыва.

Оператор внимательно фиксирует все параметры до разрыва оболочки. В данном случае это произошло при растяжении 576%. ГОСТ требует не менее 500%.

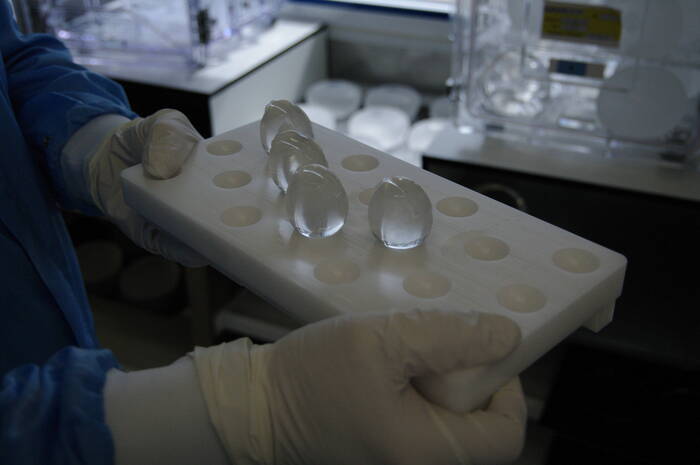

Кстати, это протезы яичек. Иногда необходимо ставить вот такие, когда не хватает своих.

Это конечный продукт - имплант молочной железы.

Поддержите репортаж если вам понравилось. Отблагодарить можно по ссылкам

https://pay.cloudtips.ru/p/19c62f42

Посмотрите еще мои репортажи, которые я снимал на разных заводах, там много интересного Мои производственные репортажи

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Ответ на пост «Как это сделано: золотые слитки»1

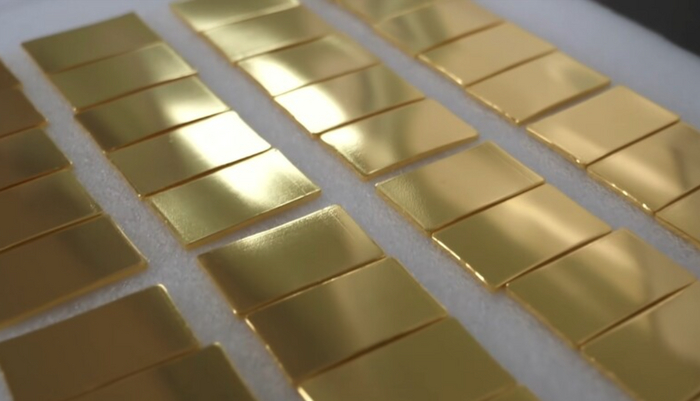

Поистине ювелирная работа — почему в Южной Корее делают золотые слитки по 37,5 г

Как корейцы делают из куска золота слитки «инвестиционного», очень высокого качества, в которые можно вкладывать средства.

Золото всегда было средством хранения сбережений, ведь оно не утрачивает своей ценности даже с течением времени. В Южной Корее слитки из чистого золота могут покупать как юридические лица, так и физические, чтобы вложить деньги. Их продают как на фондовых рынках, так и в банках.

Все начинается с того, как на завод по переработке поступают слитки весом по 1 кг, купленные у добытчиков золота. Они растапливаются и из них отливаются другие слитки, презентабельного вида, которые не стыдно выставить на продажу. Розничные золотые слитки в Южной Корее производятся в ряде стандартных метрических весовых диапазонов, таких как 10 г, 50 г, 100 г, 500 г и 1 кг, а также в некоторых, казалось бы, необычных весах: 3,75 г, 18,75 г, 37,5 г, 112,5 г, 187,5 г и 375 г. Однако эти номиналы имеют смысл, если они выражены в системе веса таэля, широко используемой в Азии, где 1 таэль равен 37,5 грамма. Именно небольшие слитки весом в 37,5 г особенно популярны в Южной Корее.

Из 1 кг золота можно сделать много таких небольших слитков. Пока золото мягкое, его протягивают через ряд стальных валов. Брусок вытягивается в длинную тонкую полоску. Из нее режут маленькие слитки, которые потом чистят, шлифуют, наносят пробу и упаковывают с целью продажи.

Кстати, если вы не знали, то золотые олимпийские медали делают не из этого металла.

Интересно, что несмотря на развивающийся сегмент рынка, в прошлые времена население Южной Кореи обладало большим количеством золота. Так, в 1998 году, когда был глубокий экономический кризис. Была организована кампания, в которой приняли участие около 3,51 миллиона человек по всей стране, было собрано около 227 тонн золота на сумму около 2,13 миллиарда долларов. Подсчитав, что у «простого» корейского люда на руках есть больше 200 тонн золота, власти издали закон, обязывающий продавать золото за бесценок или отдавать в дар государству, чтобы справиться с проблемами. Но корейцы ненадолго распрощались со своими запасами, и по оценке, сделанной в 2015 году, у корейцев уже скоплено больше золота чем до кризиса, и эта цифра растет с каждым годом. Чаще всего люди покупают миниатюрные слитки по 37,5 г, но как гласит народная истина, даже капля воды точит камень.

Слитки такого веса — далеко не самые странные вещи, сделанные из чистого золота.

Часть инфы взял отсюда и внес исправления:

https://travelask.ru/blog/posts/41109-poistine-yuvelirnaya-r...

Корзина из веревки и проволоки

Видео из Как это сделано

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!