Глобальный рынок ПЛК – объем, тенденции и прогноз на 2024-2029 годы

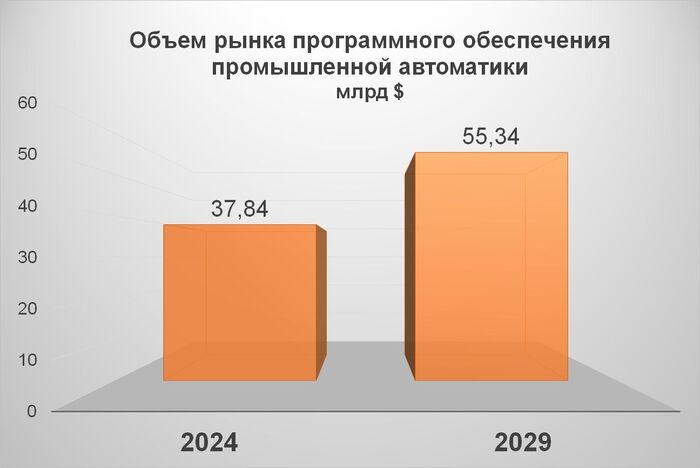

Рынок аппаратных средств автоматизации постоянно растет и в этой связи представляют интерес данные по объему и тенденциям рынка программируемых логических контроллеров (ПЛК), опубликованных в отчете аналитического агентства Mordor Intelligence.

Объем рынка ПЛК

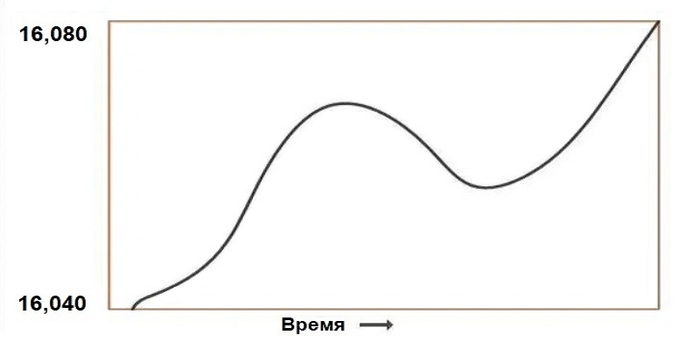

Объем рынка ПЛК оценивается в $12,83 млрд в 2024 году и, как ожидается, достигнет $15,07 млрд к 2029 году при среднегодовом темпе роста в 4,23%.

Факторы, влияющие на рост рынка ПЛК

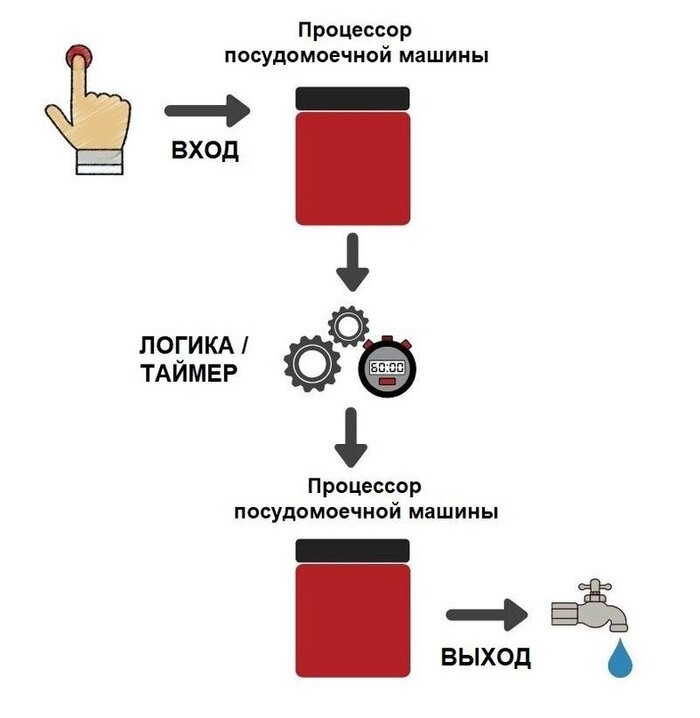

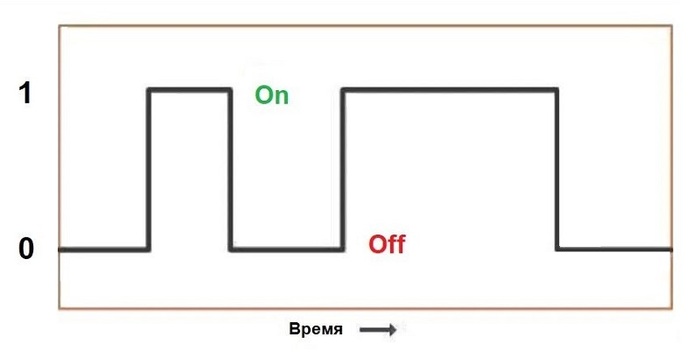

Простои оборудования существенно снижают эффективность производства – на их долю приходится от 5 до 20% всех потерь. Применение ПЛК позволяет выявлять и исправлять ошибки техпроцессов и обеспечить быструю реакцию по устранению простоев даже без вмешательства человека, что в итоге гарантирует устойчивое развитие рынка ПЛК.

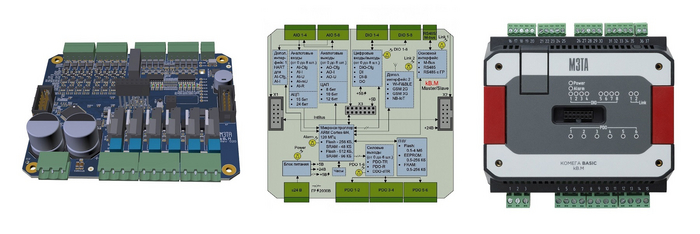

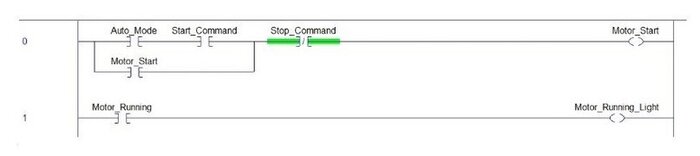

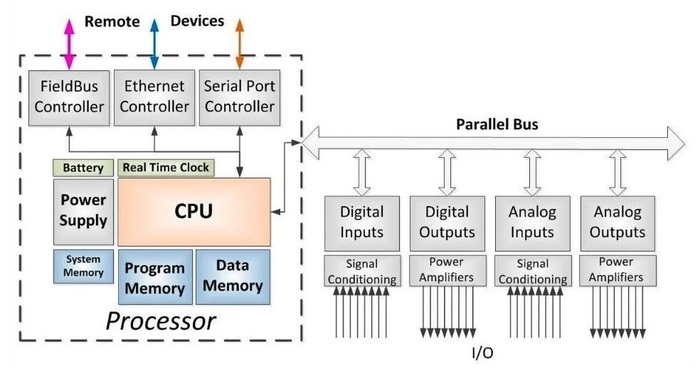

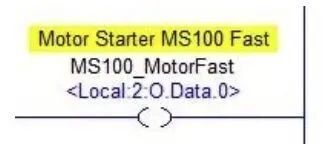

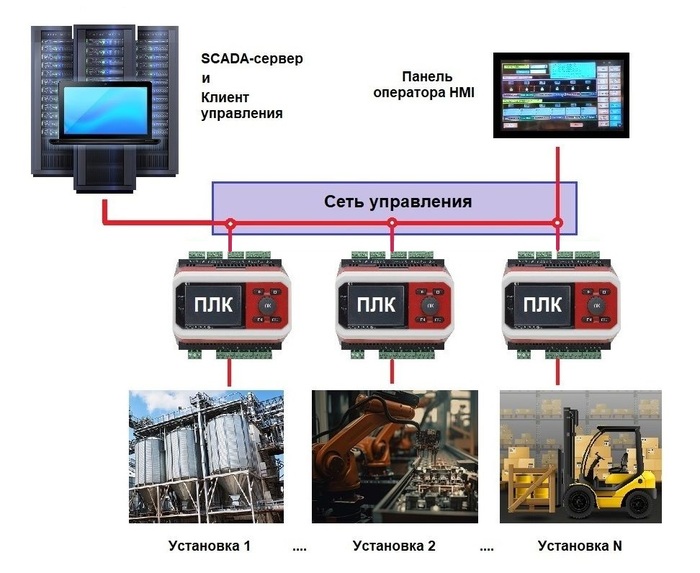

Предприятия давно осознали надежность процессов с использованием контроллеров и долгосрочную прибыль, которые можно извлечь, используя АСУТП. Контроллеры помогают управлять роботизированными устройствами на сборочных линиях, в упаковке и любых других операциях, требующих надежного соблюдения алгоритмов, простого программирования и диагностики ошибок. Масштабируемость, больший объем памяти, малые размеры, скоростной (гигабитный) Ethernet и беспроводная связь входят в число возможностей ПЛК, которая позволяет им оставаться лучшим выбором для приложений промышленной автоматизации. Таким образом растущее проникновение автоматизации в промышленном секторе будет и дальше способствовать росту рынка ПЛК.

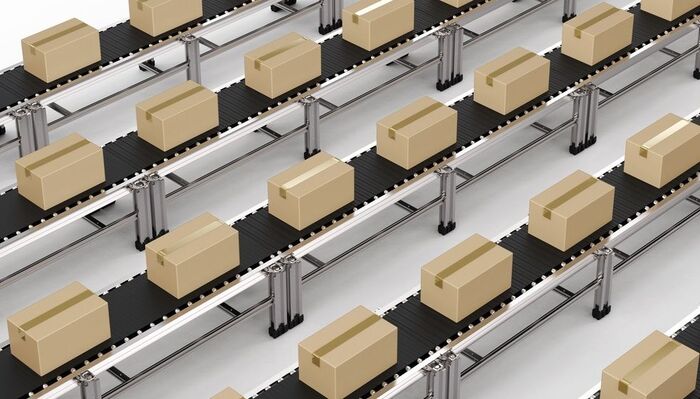

Из-за запроса потребителей в персонализированных продуктах, отрасли переходят от модели массового производства к индивидуальному. ПЛК традиционно широко используются в процессах, которые редко меняются. Однако растущая потребность предприятий в подстройке своих продуктов к запросам конечных потребителей сделала производственные процессы более сложными и приводит к частой перенастройке оборудования. Всё это побуждает производителей инвестировать и внедрять более гибкие системы, такие как контроллеры на базе ПК и облачных технологий, а не применение традиционных ПЛК, что затрудняет рост данного рынка.

Макроэкономические и политические факторы, региональные войны и конфликты играют решающую роль в изменениях темпа роста промышленности, поскольку они влияют на объем инвестиций и возможности по расширению промышленного сектора. В этой связи рынок ПЛК существенно зависит от геополитического состояния того или иного региона.

Тенденции рынка ПЛК

Ожидается, что автомобильная промышленность станет самой быстрорастущей отраслью для пользователей ПЛК.

Исторически ПЛК использовались в качестве замены реле в автомобилестроении и позволили заводам работать быстрее и надежнее. Автоматизированные процессы уменьшили возникновение узких мест, что снизило эксплуатационные расходы и продолжительность производственных процессов.

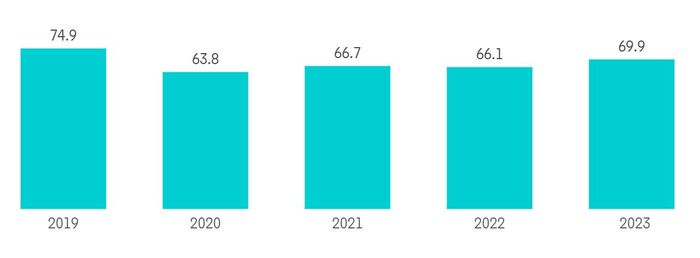

В мире растет спрос на автомобили – по данным Scotiabank, мировые продажи автомобилей вышли на отметку 69,9 миллионов в 2023 году и, как ожидается, в ближайшие годы будут еще больше.

Автомобильные компании интегрируют всё более новые технологии для повышения производительности. Например, компания ATS Applied Tech Systems Ltd разработала систему отслеживания качества подушек безопасности с использованием ПЛК InTrack, InTouch и GE-Fanuc с тем, чтобы гарантировать полную защиту от ошибок. Используя настройки системы при обнаружении неисправности можно отследить, как происхождение подушки безопасности, так и состояние оборудования на момент производства, причем с использованием архивов с глубиной просмотра данных за 10-летний период.

Автоматизация значительно повысила эффективность сборки. Наблюдается увеличение производства автомобилей во всем мире при одновременном сокращении затрат, что открывает в этом секторе путь к росту умных заводов. Роботы более гибкие, эффективные, точные и надежные в применении именно к этой отрасли. В результате автомобильная промышленность остается одним из наиболее значительных потребителей ПЛК.

Ожидается, что развитие парка автономных автомобилей и постоянно растущая доля электрификации всех транспортных средств окажут существенное влияние на рост рынка автоматики, поскольку на электротранспорте обычно используется большое количество электронных блоков и блоков управления, в которых ПЛК играют решающую роль.

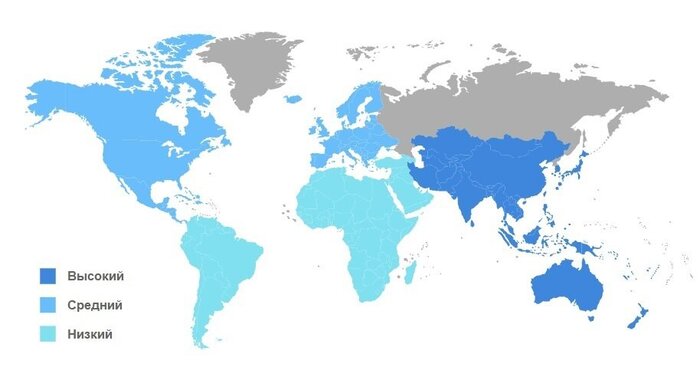

Ожидается, что в Азиатско-Тихоокеанском регионе будет наблюдаться ускоренный рост рынка ПЛК.

За последние несколько десятилетий в Азиатско-Тихоокеанском регионе виден значительный рост в различных секторах экономики, включая автомобильную отрасль, обрабатывающую промышленность и другие производства. Ожидается, что в течение прогнозируемого периода рост рынка ПЛК продолжится. Например, производственный сектор составляет значительную часть экономики Китая, которая переживает быструю трансформацию в связи с ростом в мире Интернета вещей и расширением Индустрии 4.0 в целом. Эта масштабная конверсия вывела страну на одну из лидирующих позиций на рынке ПЛК.

Индию стимулирует рост технологий роботизированной автоматизации (RPA – Robotic Process Aautomation) и искусственного интеллекта. По данным RPA Automation Anywhere, в настоящее время Индия в этом секторе является вторым по величине источником формирования доходов после США. Глобальные центры энергетических компаний, поставщики услуг и промышленные предприятия являются наиболее значимыми заказчиками индийского рынка. Сектор промышленной автоматизации Индии был преобразован за счет интеграции цифровых и физических производственных компонентов. Акцент на безотходном производстве и росте стартапов также способствовал росту рынка ПЛК.

Япония занимает наибольшую долю рынка в индустрии производства роботов. Согласно отчету международной федерации робототехники (IFR) за март 2022 года, Япония является крупнейшим в мире производителем промышленных роботов, осуществляя 45% поставок во всем мире. Ожидается, что это повысит спрос на автоматизацию и повлечет развитие ПЛК в этом регионе.

Другие страны Азиатско-Тихоокеанского региона, включая Южную Корею, Сингапур, Индонезию, Австралию, Таиланд и Малайзию, благодаря доступности сырья и более низким ценам на землю постепенно превращаются в крупные промышленные центры, создавая альтернативу Китаю. Ожидается, что эта тенденция также будет способствовать росту рынка ПЛК в данном регионе.

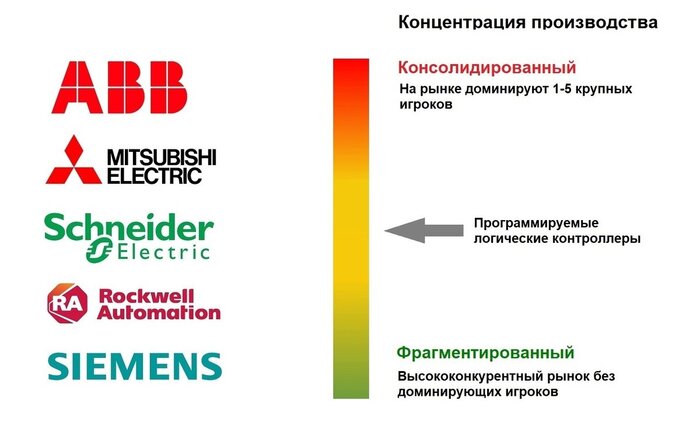

Производители ПЛК

Рынок программируемых логических контроллеров относительно умеренно фрагментирован, на нем присутствуют такие крупные игроки, как ABB Ltd, Mitsubishi Electric Corporation, Schneider Electric SE, Rockwell Automation Inc и Siemens AG. Данные компании используют такие стратегии, как партнерство, слияния и поглощения с тем, чтобы улучшить предложение своих продуктов и получить конкурентное преимущество.

Лидеры рынка ПЛК и концентрация производства

ABB Ltd.

Mitsubishi Electric Corporation

Schneider Electric SE

Rockwell Automation, Inc.

Siemens AG

Некоторые события, произошедшие за последние два года на рынке ПЛК

Siemens выпустила полноценный виртуальный программируемый логический контроллер – Simatic S7-1500V, который расширяет существующее портфолио Simatic в соответствии с особыми требованиями рынка, включая виртуальный хостинг вычислений ПЛК. По данным компании, Simatic S7-1500V является частью Industrial Operations X, в рамках которой производитель уделяет особое внимание интеграции в среду автоматизации ИТ возможностей и программного обеспечения.

Arduino анонсировала свой первый микро-ПЛК Opta – устройство, разработанное в сотрудничестве с Finder с учетом промышленного Интернета вещей (IIoT). Оно использует двухъядерный микроконтроллер STMicro STM32H747XI, который содержит ядро Arm Cortex-M7 и ядро Cortex-M4 с меньшим энергопотреблением, а также блок распределенных вычислений с плавающей запятой, ускоритель Chrom-ART, аппаратный ускоритель JPEG, флэш-память 2 МБ.

Omron создала ПЛК CP2E Micro для компактного оборудования с поддержкой межмашинной связи. CP2E – одно из решений для серийного производства, где важны эффективность затрат, гибкая настройка и мониторинг оборудования.

В портфолио продуктов Toshiba появились программируемые логические контроллеры, созданные в партнерстве с дистрибьютором электронных компонентов Farnell. Данное сотрудничество позволяет распространить решения Toshiba для автомобилестроения, Интернета вещей (IoT), управления движением, телекоммуникаций, сетевого оборудования, производства потребительских товаров и бытовой техники и многих других отраслей и производств.

Emerson Electric Co. объявила о выпуске программируемых контроллеров автоматизации PACSystem RSTi-EP CPE 200. Компактные PAC помогут OEM-производителям удовлетворить потребности клиентов за счет снижения требований к специалистам в области разработки ПО. Контроллеры CPE 200 предлагают все возможности ПЛК, но в небольшом и экономичном форм-факторе, готовом к использованию в сфере IIoT – таким образом производителям оборудования не придется жертвовать производительностью ради цены.

Материал подготовлен Московским заводом тепловой автоматики