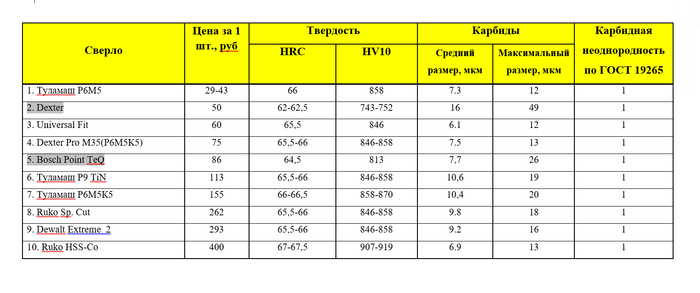

Обзор качества ковки ножа из стали Х12М от подписчика

Всех приветствую, случилась приятная неожиданность и мне подписчик подарил парочку кованных заготовок ножей из стали Х12М и К110, собственно о первой в посте и пойдет речь.

Захотелось посмотреть качество ковки, так как ни разу не приходилось оценивать подобное. Основные параметры - это микроструктура, глубина обезуглероженного слоя ну и твердость можно до кучи замерить.

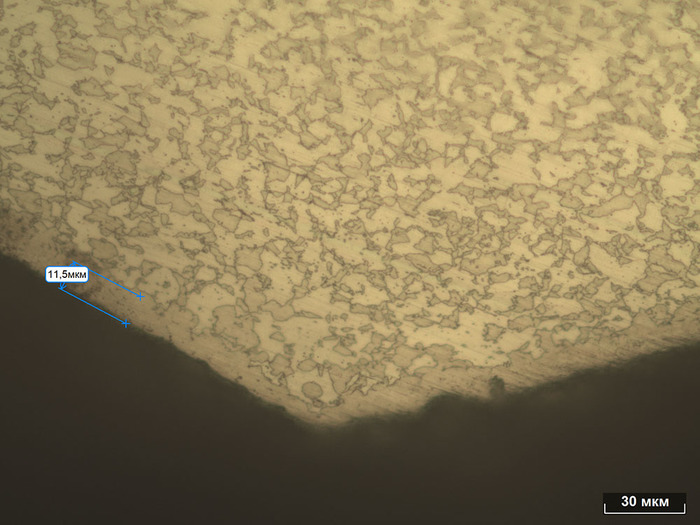

Начну с обезуглероженного слоя. Напомню, что обезуглероживание - это процесс обеднения поверхности стали углеродом, что, в частности, снижает поверхностную твердость.

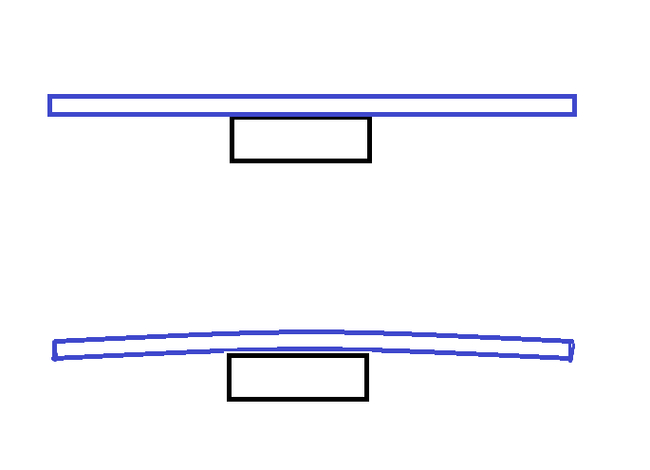

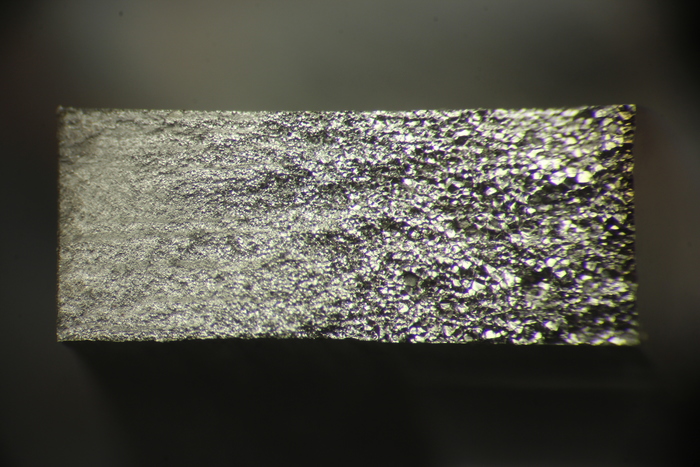

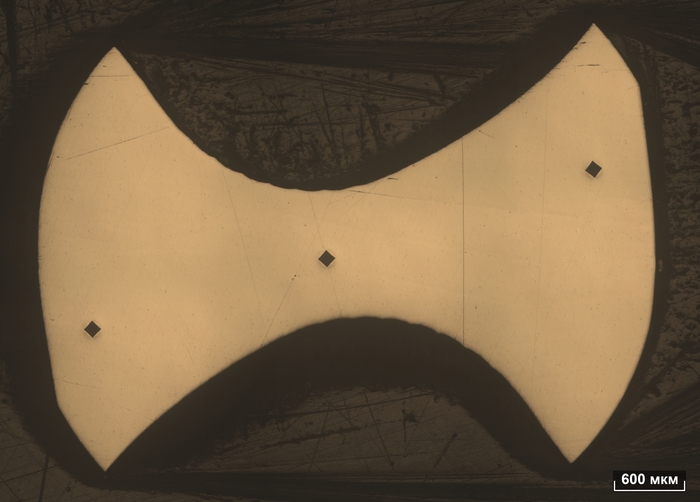

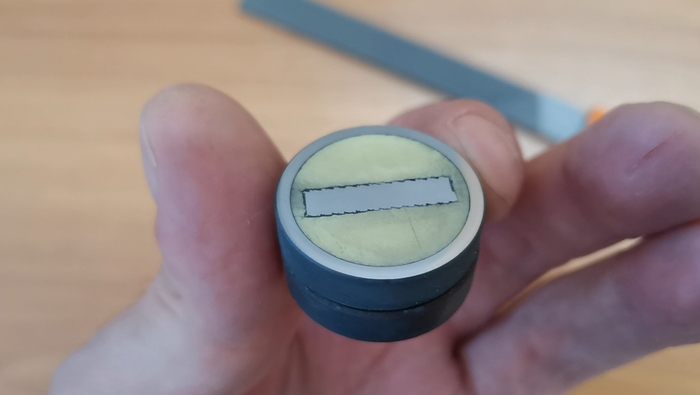

Для контроля на обухе ножа заточу и отполирую площадку, как показано на фото ниже

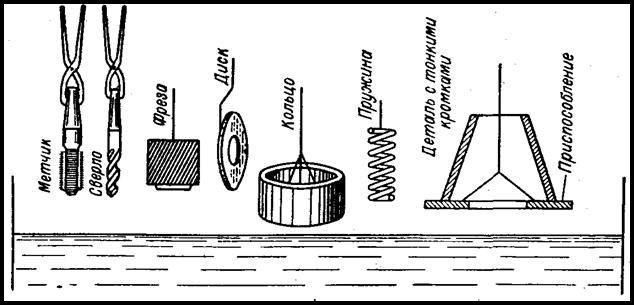

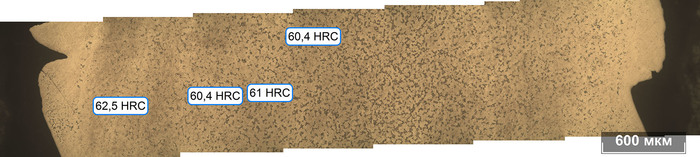

Затем нож отправляется на пару секунд в сосуд с реактивом (3% спиртовой раствор азотной кислоты) для выявления микроструктуры.

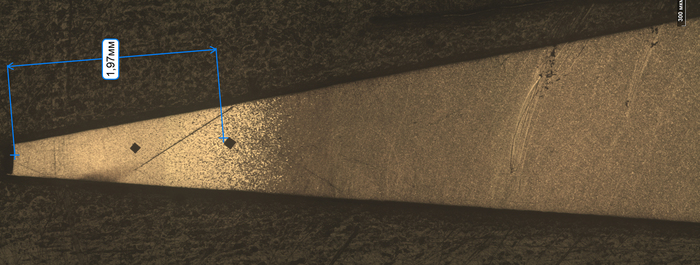

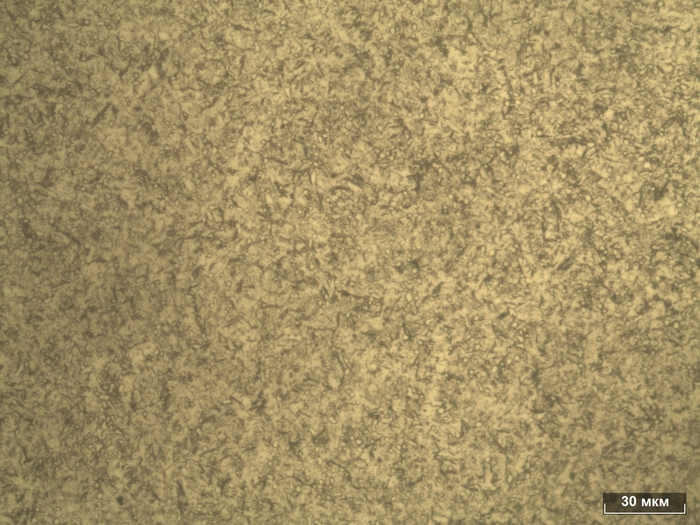

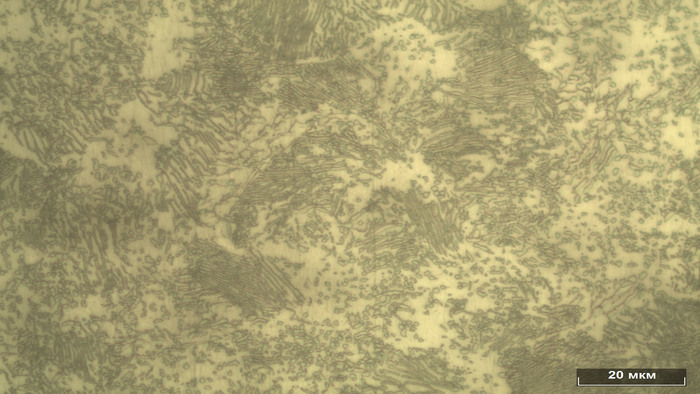

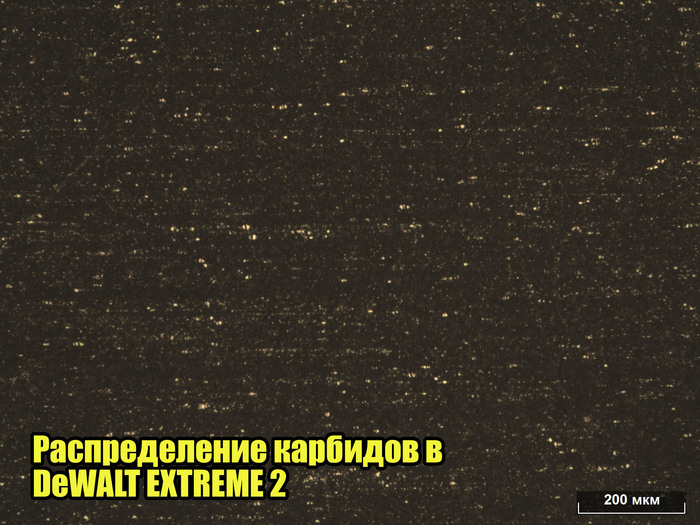

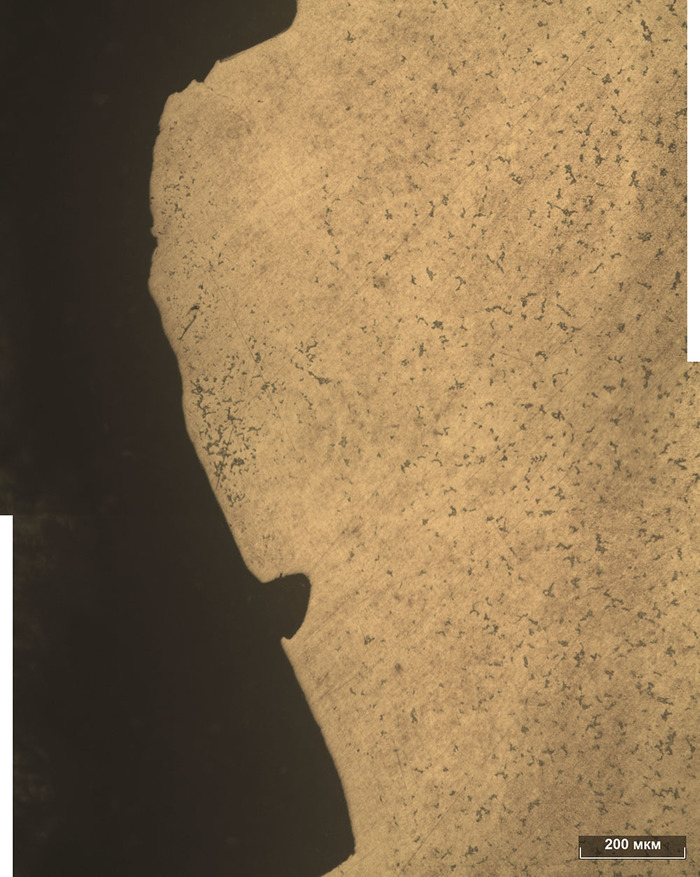

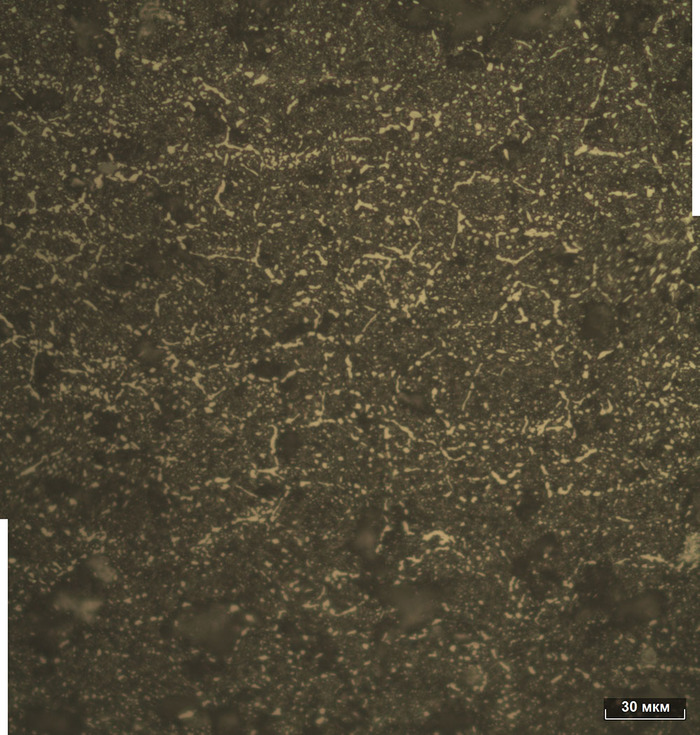

Ну и собственно сама структура у кромки. О глубине обезуглероживания в таких сталях можно судить по частичному отсутствию или уменьшению размеров карбидов, полное обезуглероживание до чистого феррита тоже конечно возможно, но я пока не встречал.

Серое сверху - это окалина, что логично, так как нож ковали и сталь окислялась. Визуально никакого обезуглероживания не видно, наверняка оно присутствует в определенной степени, но с помощью оптического микроскопа его не уловить. Множество включений неправильной формы - это и есть карбиды, за их счет мы получаем высокую износостойкость стали типа Х12М.

Далее по плану микроструктура основы.

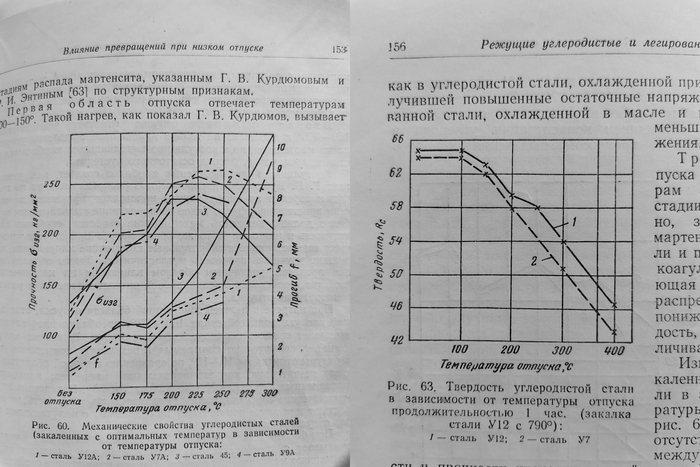

Здесь смотрится, нет ли окисления и оплавления по границам зерен, что резко снижает механические свойства стали, носит название пережога и является окончательным, неисправимым браком. Пережог возникает при значительном перегреве заготовки при ковке. К сожалению фото получше не нашлось, прикреплю экстра шакалистое из сети.

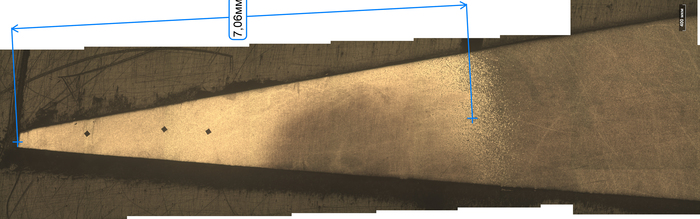

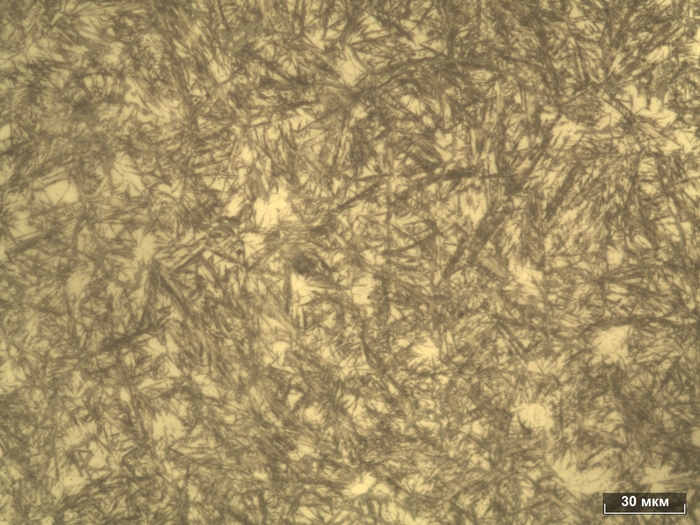

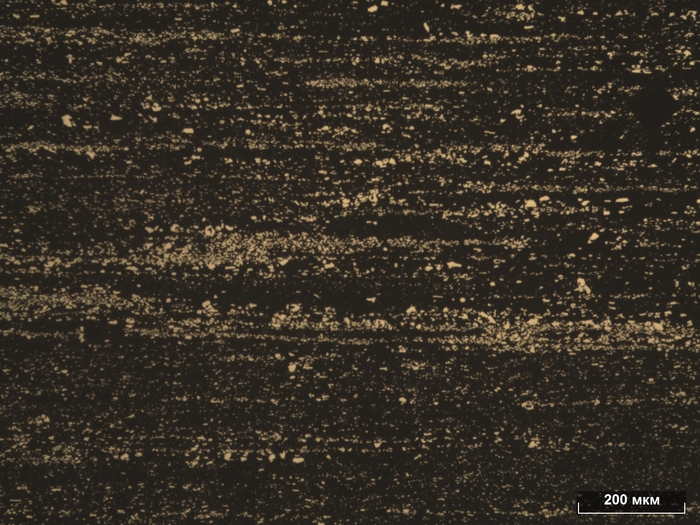

Попробую объяснить, что на фото. И так, основной фон у меня - это мелкоигольчатый мартенсит и остаточный аустенит, сталь Х12М может закаливаться на воздухе, что и произошло при охлаждении с ковочных температур, поэтому видим мартенсит в структуре. На шакалистом фото значительные количества остаточного аустенита, при перегреве ему сообщается повышенная устойчивость, позволяющая сохраняться при охлаждении (если не ошибаюсь до 90%).

При пережоге границы зерен утолщены, окислены или оплавлены, это видно на черно-белом фото, у меня такого нет. Темные участки, которые могут смущать - это троостит, структура, которая получается при замедленном охлаждении стали данного класса после ковки в подогретом до определенной температуры термостате, откуда здесь троостит я так и не понял (охлаждение было на спокойном воздухе). Кстати троостит наблюдается на части ножа ближе к острию, в хвостовой части его не видно, видимо она охлаждалась чуточку быстрее.

Ну и карбиды, на черно-белом фото заметно, как они ориентированы по границам зерен, такое происходит из-за того, что высокие температуры вызывают их более полное растворение, а при последующем охлаждении выделение, как раз по границам зерен.

Со структурой разобрались, она норм, надеюсь было что-то понятно :)

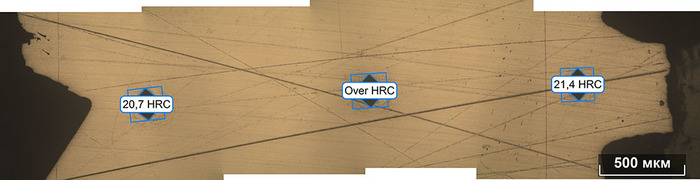

Теперь твердость, зачистил с двух сторон площадки и на твердомер

Как видно, сталь и правда подкалилась до 54-56HRC, такую заготовку будет сложно обрабатывать, поэтому в дальнейшем проведу отжиг.

Ну и подводя итоги могу сказать, что с ковкой все в порядке, заготовка не перегрета, обезуглероживания не заметно, есть чуть-чуть окалины, но это естественно.

В дальнейшем своими кривыми ручками сделаю из заготовки нож, и проведу закалку, так что подписываемся, не проходим мимо. Оставлю небольшой ролик, где я говорю ртом все вышеописанное)