Как это сделано ютюб

159 постов

159 постов

278 постов

77 постов

110 постов

7 постов

3 поста

23 поста

21 пост

19 постов

2 поста

4 поста

2 поста

4 поста

2 поста

2 поста

3 поста

6 постов

8 постов

Недавно удалось съездить в Волгодонск, на производственный комплекс «Атоммаш», который входит в Машиностроительный дивизион Росатома. Завод является флагманом отечественного атомного машиностроения, здесь производят сложное оборудование для всех российских атомных станций, а также строящихся при участии России АЭС в Бангладеш, Индии, Китае, Турции и в Египте.

На фото ниже корпус реактора для четвертого энергоблока АЭС «Сюйдапу», которая строится в Китае по новейшему российскому проекту. Он был отгружен в середине августа и сейчас на пути в Китай.

Немного об истории: завод начал свою работу в 1976 году с запуска первого производственного корпуса под номером три. Тогда же была запущена первая очередь основного производственного корпуса №1, а уже в 1981 году был изготовлен корпус первого "Донского" ядерного реактора.

Прогуляемся по цехам и посмотрим, что здесь изготавливают. В основном это заготовки для корпусов реакторов и парогенераторов для АЭС российского дизайна из толстостенной жаропрочной стали. Некоторые из них расположены на обрабатывающих станках таких же циклопических размеров.

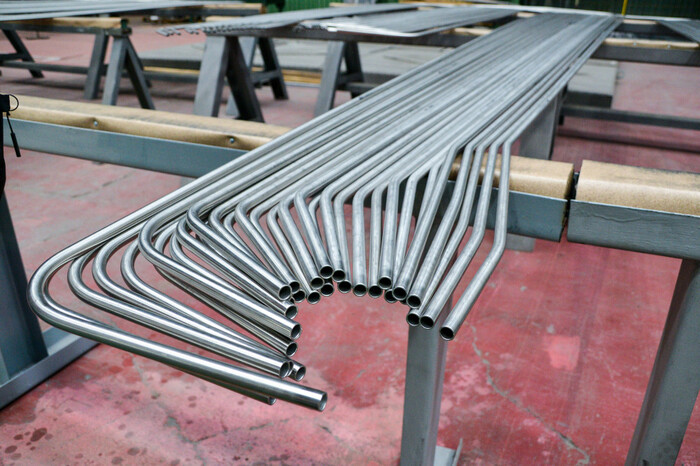

Заготовки для крупного оборудования АЭС делают на другой площадке Машиностроительного дивизиона Росатома — на "АЭМ-Спецсталь", а тонкостенные трубки и прочие, более мелкие детали поставляют другие российские предприятия.

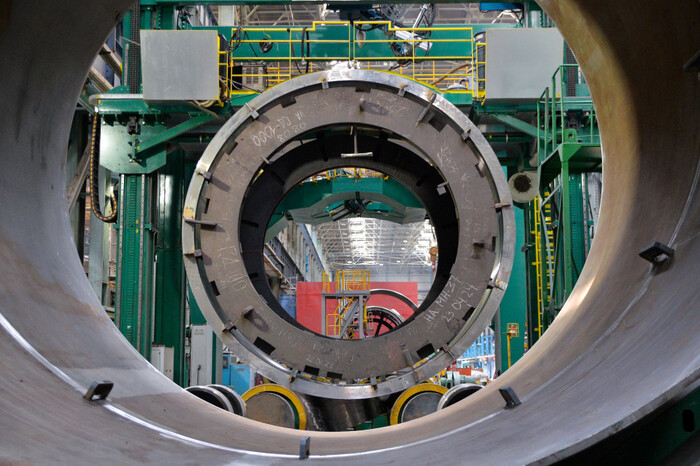

Здесь несколько цехов длиной в сотни метров, в которых стоят огромные цилиндрические корпуса. Одни из них станут частью парогенератора, другие, побольше размером, станут реакторами, в которые уже на станциях загрузят твэлы — тепловыделяющие элементы с ядерным топливом. Одновременно строят сразу несколько таких корпусов реакторов типа ВВЭР для АЭС в нескольких странах мира. Корпус реактора состоит из нескольких частей, которые делают отдельно. Высота готового реактора — 13 метров, срок его изготовления до 3-х лет.

Реактор – сердце атомной станции. Важное значение на всех этапах уделяется вопросам качества, потому что оборудование будущей АЭС будет эксплуатироваться более 60 лет, при должном обслуживании может быть продлено. Сквозной контроль осуществляется с момента начала производства металлургической заготовки до отгрузки готового изделия заказчику. Все кованые заготовки проходят входной контроль, каждое сварное соединение подвергается цветной дефектоскопии, ультразвуковому контролю, а все кольцевые швы реактора проходят рентгенконтроль. После каждой операции, влияющей на структурные преобразования в металле (например, сварка, термообработка), проводится ряд испытаний на подтверждение соответствия механических свойств требованиям нормативной документации.

К сожалению, не было возможности снять все этапы производства, потому что производство корпусов и других агрегатов довольно длительный и трудоемкий процесс. Здесь нет лишней суеты, не увидишь как бегают рабочие, нет конвейеров, кажется, что и работа остановилась, но громкий шум работы инструментов и вспышки сварки напоминают о том, что все идет своим чередом.

К тому же время от времени по рельсам из одного цеха в другой движется передаточная телега с заготовкой корпуса, и кран переносит детали из одного конца цеха в другой для следующих операций.

Обратите внимание на песочницу, она нужна для кантования больших деталей, чтобы положить туда деталь и перевернуть в нужную сторону.

Это печь, куда корпуса реакторов помещаются для нагрева, с целью снятия внутренних напряжений в сварных швах. Печь размером 9 на10 метров и глубиной 24 метра. На ней может разместиться теннисный корт.

Изготовление реакторного оборудования на «Атоммаше» ведется на протяжении нескольких десятилетий. Опытные сварщики завода уже обеспечили реакторами десятки атомных станции в России и за рубежом. В прошлом году поставили рекорд – отгрузили пять атомных реакторов и 18 парогенераторов на строящиеся АЭС в России, Китае, Индии и Турции.

«Росатом» является мировым лидером по количеству сооружаемых АЭС в мире. Как я уже упоминал выше, на данный момент "Росатом" строит за рубежом сразу несколько АЭС, причем в Китае – сразу две атомные станции.

Реактор – это вертикальный цилиндрический корпус с эллиптическим днищем, внутри которого размещаются активная зона и внутрикорпусные устройства. Сверху оборудование герметично закрыто крышкой с установленными на ней приводами механизмов и органов регулирования и защиты, патрубками для вывода кабелей и датчиков внутриреакторного контроля. Длина корпуса реактора составляет порядка 13 метров, диаметр – 4,5 метра, вес – 320 тонн. Срок службы реакторной установки ВВЭР-1200, которую отгрузили на АЭС «Сюйдапу», – 60 лет с возможностью продления еще на 20 лет.

Кстати, на переднем плане велосипед, которые используют работники завода для перемещения по цехам. Как я говорил ранее, здесь сотни метров производственных линий. Общая площадь производственных мощностей равна площади 34 футбольных полей.

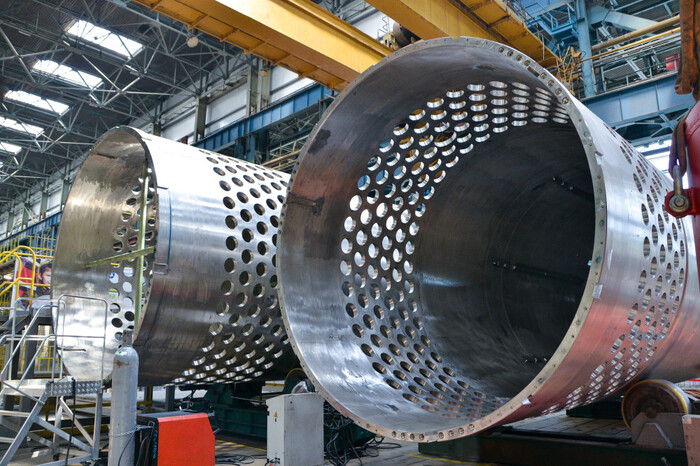

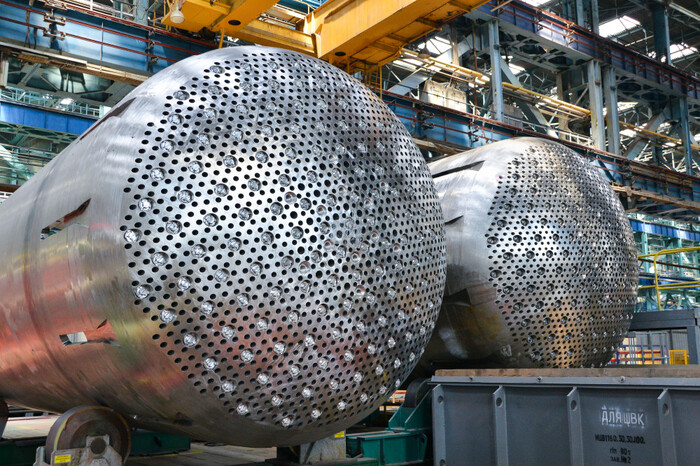

Корпусные обечайки в производственном корпусе, составная часть парогенератора и заготовки для внутрикорпусных устройств реактора.

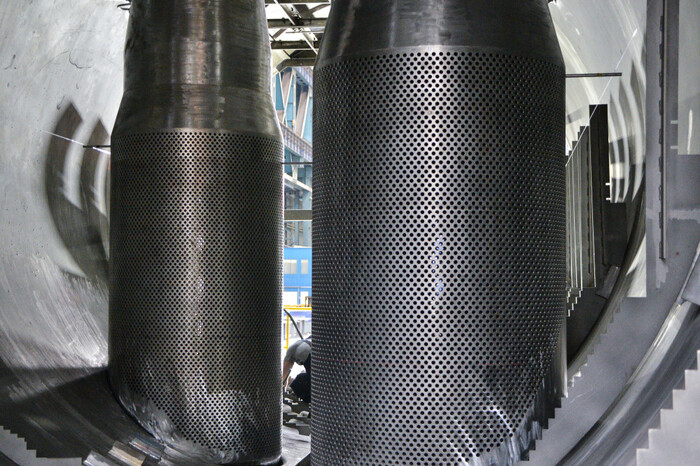

Тысячи просверленных отверстий, в которые будут вставлены трубки. Трудно представить как работает этот агрегат, если не знать как устроен парогенератор. И еще несколько крупногабаритных деталей для парогенератора.

Днище реактора делают из цельного листа стали, которое нагревают в печи и формуют огромным прессом. Раньше такие детали делали сварными, но сварные швы – слабое место в любой конструкции, потому сейчас дно делают цельным.

Местами висят плакаты в советской стилистике.

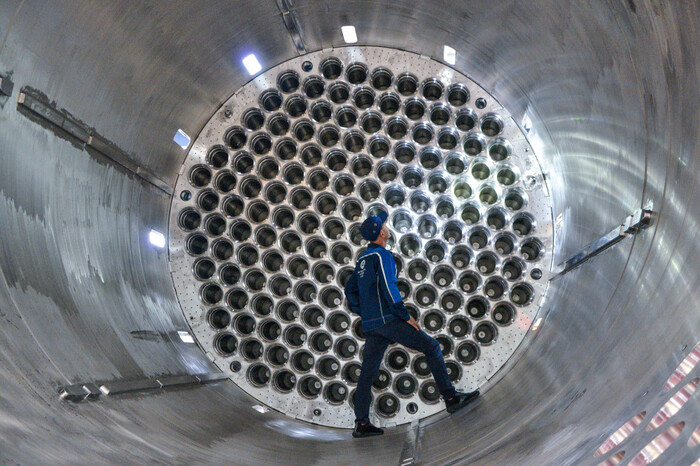

А это мясорубка, или мантоварка. Не разобрался. На самом деле так выглядит внутрикорпусная шахта реактора внутри. Видите отверстия в отверстиях? Это сколько времени ушло на сверление?

Они же с другого ракурса и сзади.

Составные части внутрикорпусных устройств для реактора.

Здесь готовая внутрикорпусная шахта установлена в одно из помещений для работы над ним.

Еще пара-тройка огромных деталей для будущего реактора.

А здесь ведут приварку кронштейнов внутри готового корпуса реактора.

На следующий день после съемок корпус реактора, который вы видел выше отправился в Китай. АЭС «Сюйдапу»— новый проект сотрудничества России и Китая в области атомной энергетики, расположенный в городе Хулудао (провинция Ляонин). В 2019 г. был подписан ряд контрактов, в том числе генеральный контракт на сооружение энергоблоков №3 и №4 АЭС «Сюйдапу» с реакторами ВВЭР-1200, а также контракт на поставку ядерного топлива. В соответствии с контрактами российская сторона проектирует «ядерный остров» АЭС, поставляет ключевое оборудование для обоих энергоблоков, оказывает услуги по авторскому надзору, шеф-монтажу, шеф-наладке поставленного оборудования. Ввод блоков в эксплуатацию намечен на 2027-2028 годы.

На этом все, спасибо, что дочитали до конца! Публиковать еще что-то в таком формате?

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Последние мои репортажи:

Как обучают пилотов и бортпроводников. Часть 2

Как делают Олимпийские медали. 2 Часть

Как снимают футбольный матч. ЦСКА — Спартак

Как делают керамические бронежилеты

По просьбе комментаторов дублирую в вк видео. Возможно буду так делать в будущем с некоторыми роликами с моего канала.

Съездил недавно по приглашению компании «Славнефть-Мегионнефтегаз» в Ханты-Мансийский автономный округ в город Мегион, в окрестностях которого ведется добыча нефти. В этом ролике я покажу условия работы и проживания на современном нефтегазовом месторождении

К сожалению, не могу показать и рассказать про добычу так как мне хотелось бы из-за множества ограничений при съемках.

Если хотите текстовый вариант, можете задонатить, для меня это показатель нужности другого формата этого ролика. Спасибо!

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Съездил недавно по приглашению компании «Славнефть-Мегионнефтегаз» в Ханты-Мансийский автономный округ в город Мегион, в окрестностях которого ведется добыча нефти. В этом ролике я покажу условия работы и проживания на современном нефтегазовом месторождении

Поддержать выпуск новых репортажей можно по ссылке. Спасибо!

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Прошутто ди Парма (Prosciutto di Parma), или пармская ветчина должна соответствовать условиям, закрепленным на законодательном уровне, а именно: пармская ветчина может быть произведена только в регионе Пармы, из мяса свиней, которые родились и выросли в Италии, при производстве ветчины должны быть использованы 100% натуральные ингредиенты.

Для производства ветчины используют свиней возраста 9-10 месяцев, выращенных в регионах Эмилия-Романья, Пьемонт, Венето и Марке. Их кормят зерновыми и сывороткой от производства сыра пармиджано реджано. Вес свиньи должен быть 100-130 кг, а вес ноги — 15-16 кг. Если вес ноги превышает 16 кг, то ее разрезают и частями помещают в сеточку — из них уже будет делаться несколько иное прошутто.

Установка, которая покрывает солью свежее мясо. Соль — это единственный ингредиент для пармской ветчины. Если добавляются травы для придания ароматических нот, это уже будет другой продукт.

Мясо вылеживается под солью в течение 18 дней при температуре 0-3 градуса. Далее сильным напором воздуха соль сдувается, и мясо помещают в другой рефрижератор, где оно остается еще на 15 дней при температуре 4-5 градусов.

Затем мясо моют и помещают в холодильник с температурой 5-6 градусов на два месяца.

После этого мясо переносят в помещение с большими вертикальными окнами, и оно здесь «отдыхает» в течение трех месяцев.

Важное значение здесь имеют окна, которые открываются каждый день на разное расстояние и под разным углом в зависимости от погодных условий.

Спустя семь месяцев не покрытую кожей часть свиных ног обмазывают специальной пастой, называемой sugna («сало»). Она состоит из жира, соли, рисовой муки и перца.

Это делается для того, чтобы мясо не было жестким.

Через 12-15 месяцев прошутто проверяет независимый инспектор. Проверка проводится с помощью такой костяной палочки. У каждого инспектора она личная.

Свиная нога протыкается в пяти определенных точках, и по запаху, остающемуся на палочках, инспектор определяет, может ли продукт называться пармской ветчиной.

Только если все в порядке, на коже прошутто ставят знак — герцогский венец.

Каждая свиная нога проходит контроль качества, только после этого прошутто может быть упаковано для отправки к заказчикам.

На этом все, приятного аппетита! Поддержать выпуск новых репортажей можно по ссылке. Спасибо!

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Начало - Как обучают пилотов и бортпроводников

И на десерт самое интересное - настоящие пилотажные тренажеры, полностью симулирующие полет на "Аэробусе" или "Боинге". Сюда пилоты попадают после отработки необходимого количества часов на процедурных тренажёрах.

В S7 Training можно проходить обучение на комплексных пилотажных тренажёрах A320 ( их два). Самый новый из них производства компании L-3 Link Communication Training & Simulation. Эти комплексы (FFS, Full Flight Simulators) предназначены для отработки пилотами навыков выполнения полетов в условиях, максимально приближенных к реальному полету. Они оборудованы кабиной, полностью соответствующей кабине реального воздушного судна. Новые тренажеры оборудованы электрогидравлической системой подвижности для имитации динамики полета и новейшей системой визуализации RockwellCollinsEP8000.

Кроме А320 имеется новейший комплексный тренажер самолета Boeing737-800 производства той-же компании L-3 Link Communication Training & Simulation и один из двух существующих тренажёров Ан-148.

Стоимость одного комплексного пилотажного тренажёра 12-15 миллионов долларов (на момент съемки, сейчас наверняка дороже). Он потребляет примерно 20-25 кВт. Тренажёр позволяет не только освоить навыки управления самолётом и взаимодействия экипажа, но и отработать любые внештатные ситуации, включая и те, в которых обычно играет роль человеческий фактор.

Некоторые из них выглядят очень футуристично.

В своем телеграм канале кстати публикую отдельные фото из своих репортажей, туда тоже заходите - https://t.me/kaketosdelano

У нас будет возможность попробовать управление воздушным судном! На фото тренажер Boeing 737-800W. Переходим по мостику, который затем откидывается.

Внутри тут просторнее ( в задней своей части) чем в настоящей кабине, из-за дополнительных мест, в том числе и отдельного места инструктора.

Пилотажный тренажёр полностью повторяет все органы управления, кнопочки, ручки и приборы. Он подвижный и воспроизводит шумы, любые перегрузки, инерцию и турбулентность. Пейзаж за окном реалистичен, мы сперва видим аэропорт, технику, в общем все-то что видит пилот в кабине воздушного судна. Непривычное и интересное ощущение.

С помощью двух специальных мониторов инструктор способен буквально несколькими движениями смоделировать любую ситуацию, или неисправность на борту. Всё интуитивно понятно и просто, имеется достаточно большой выбор и аэродромов и погодных условий.

Внизу коллажа траектория нашего полета над аэродромом.

Если не сказать, что это 3D модель изображения, то мало кто засомневается в реальности картины за окном.

Хотите взлететь в Домодедово - без проблем. Долго лететь до Нью-Йорка, но надо отработать посадку в аэропорту Джона Кэннеди — да запросто, несколько кликов по экрану и подмосковные леса меняются на известный Нью-Йоркский скайлайн. Можно попробовать приземлиться и визуально на маленький аэродром в горах. Если хотите попробовать ночь с грозой и болтанкой, то и это есть.

Для начала - самое простое, взлёт в безветренную и ясную погоду из аэропорта во Франкфурте, хотя для некоторых и это оказалось совсем не просто.

Весь перечень доступных аэропортов на этом тренажере. В случае необходимости загрузят в программу новый аэропорт и будут отрабатывать с ним все тонкости приземления.

Автоматика чётко следит за оборотами и триммерами, и в случае нашей ошибки инструктор вновь устанавливает самолёт на полосу или в точку входа в глиссаду, и начинается очередная попытка. При жёстких посадках, которых в этих тренировках было предостаточно, кабина честно отрабатывает удары, и если не быть к этому готовым, то вполне можно и не удержаться на ногах (если не сидеть конечно, как положено). Всё очень реалистично. И это с учётом того, что имеется возможность тренировок с кислородными масками и задымлением в кабине.

Полет ночью особенно сложен для новичков. Еще одна интересная деталь - взлетно-посадочная полоса освещается не только у аэропорта, но и до подлета. Бывает так. что специальные маячки устанавливаются на близлежащих домах, чтобы упростить задачу пилота.

Когда настала моя очередь порулить, попросил себе что-то другое, посложнее. Мне предложили аэропорт Инсбрук, посадка на который сложна тем, что он находится между гор, есть встречный ветер, и сама полоса короткая. В реальных условиях на полет в этот аэропорт допускают только самых опытных пилотов. У меня не получилось сесть с первого раза, пришлось возвращаться назад).

После этого краткого курса в учебном центре становится понятно, что из этих знаний и навыков, которые приобретают слушатели учебного центра "S7 Training", и складывается безопасность полёта в целом.

На этом все, кто дочитал - тот молодец! Это мой авторский контент. Можете смело донатить если понравилось, это поддержит выпуск новых репортажей, спизженных и моих авторских, на ваш вкус).

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Как пилоты учатся летать? Где они проходят повышение квалификации? Как обучаются на стюардесс и бортпроводников? Обо всем этом я узнал месяц назад в учебном центре авиакомпании "Сибирь", более известной как S7, куда мне удалось попасть, и постараюсь сегодня рассказать об этом в специальном репортаже для сообщества Как это сделано.

В своем телеграм канале кстати публикую отдельные фото из своих репортажей, туда тоже заходите - https://t.me/kaketosdelano

Учебный центр S7 является самым крупным в России. Здесь готовят не только пилотов, но и бортпроводников/стюардесс и других членов экипажа. По специальной программе выпускники лётных училищ, а так же проходящие переподготовку сотрудники осваивают наиболее распространённые на данный момент пассажирские воздушные суда Airbus A319/320/321 и Boeing 737. Также есть возможность обучать пилотов Ан-148.

В учебном центре несколько различных классов. В одних знакомят с устройством приборной панели различных самолетов.

Также будущим пилотам следует выучить вот такие талмуды, с подробной инструкцией различных типов воздушных судов, и много другой документации.

На следующем этапе пилотам следует освоить тренажер самолета, на котором им предстоит летать. На фото MFTD А320-200 (есть и другие тренажеры). Он предназначен для обучения и отработки взаимодействия членов экипажа между собой, знакомству с органами управления на всех этапах полёта, работу при различных неисправностях, которые могут возникнуть на борту. Обучение на этом тренажёре осуществляется с помощью 9 сенсорных мониторов, на которых отображаются все основные органы управления с индикацией авионики.

В следующем классе, вместо привычных стульев установлены авиационные кресла. Здесь обучают сервису на борту: технология и психология обслуживания пассажиров, организация питания, оказание медицинской помощи, законодательная база авиаперевозок и многое другое, без чего трудно представить современный полёт.

Вроде обычный контейнер для перевозки питания на борту, что может быть проще, однако он не сдвинется с места, пока не нажмешь на специальную педаль. Тонкостей много, но и времени на этот этап обучения достаточно, чтобы все узнать и закрепить знания.

Контейнеры к тому же бывают разные.

После обучения в классе бортпроводников плавно переходим в корпус по аварийно-спасательной подготовке. Тут всё как на самолёте, максимально приближенно к реальности.

Здесь несколько бортов, разные типы, и различные варианты оборудования. Причём, отличия между типами воздушных судов начинаются с элементарного открывания входной двери. К примеру, на А320 дверь открыть намного легче, чем на В737, в чём мы и убедились, пробуя сделать это самостоятельно.

Есть также макет отечественного самолета.

После предварительного инструктажа поднимаемся на учебный борт для отработки некоторых базовых операций по действиям в аварийных ситуациях. Нас заранее одевают в специальные "халаты", для того, чтобы не испачкать свою одежду при аварийной эвакуации (учебной конечно же). Занимаем места, тут же включается звуковой фон работающих двигателей.

Нам рассказали, что в случае, когда внештатная ситуация становится очевидной для экипажа, и принимается решение о необходимости аварийной посадки, капитан воздушного судна сообщает об этом пассажирам. После этого экипаж приступает к подготовке пассажиров. Проверяют чтобы все были пристёгнуты, убрали посторонние предметы, заняли наиболее безопасные положения перед самой посадкой (ещё и сам экипаж должен успеть это сделать, заняв свои служебные или ближайшие свободные места).

Всё это обычно проиллюстрировано в памятках, лежащих в задних карманах сидений, задача экипажа ещё раз всё это пояснить пассажирам и следить что бы они точно выполняли эти предписания. Ну и конечно же, предотвращать панику.

Мерный гул двигателей внезапно изменился, послышался какой-то шум и крики особо пугливых пассажиров. Обычно, в таких ситуациях экипаж выясняет есть ли на борту спасатели, пожарные, врачи, военные, полицейские - представители профессий которые с большей вероятностью смогут сохранить самообладание, и сумеют действовать в критических ситуациях, чтобы оказать первую помощь. Если таковых на борту нет, то выбирают наиболее крепких мужчин, в идеале, летящих в одиночку, потому как, пассажиры летящие в компании в первую очередь начинают помогать своим, им не до остальных.

Нам усложняют задачу - пожар на борту! У нас горит правый двигатель, все в салоне в дыму, из потолка вываливаются кислородные маски. Бортпроводники бросают всё и в первую очередь бегут за своими собственными масками: потерять сознание вдохнув дым можно за считанные секунды, а членам экипажа этого ни в коем случае нельзя допустить.

Пассажирам следует тут же надеть маску сначала на себя, а потом помочь своему ребенку/соседу, если тот не может это сделать сам. На учениях обычно кто-нибудь исполняет роль ребёнка, инвалида и т.д.. Это всё так же предписано в инструкции по безопасности, и это поясняет экипаж в начале каждого полёта.

Тем временем гаснет свет и звучит новая команда - открыть дверь и покинуть борт, однако все не так просто. Инструкторы (не предупредив) дополнительно усложнили задачу - дверь заклинило. В реальности произойти может всё, что угодно. Дав нам несколько секунд на размышления (которые так ни к чему и не привели) прозвучала новая команда к покиданию салона через аварийный выход на крыло.

В темноте, дыму и под крики паникующих пассажиров (имитируется в том числе и это) в быстром темпе мы наконец-то выбираемся через аварийный выход. Задача выполнена, правда совсем не так чётко и оперативно, как нужно было в идеале.

Для того, чтобы такие ситуации с дверьми не были неожиданностью, тут представлены примеры дверей на различных ВС, чтобы обучающиеся могли потренироваться, набить руку. Хочется конечно, чтобы такие знания применялись как можно реже.

Мы получили возможность самим попробовать открыть такую дверь. Конечно тут нужна определенная сноровка.

С покиданием самолёта по автоматическим надувным трапам тоже существуют свои тонкости и особенности. И хотя основные правила указаны в safety card, о которых нам каждый раз рассказывают бортпроводники перед взлётом, всю важность этой информации понимаешь лишь попробовав это всё на себе.

Такой трап надувается за 7-10 секунд, при аварийном приводнении может использоваться и в качестве плота. При эвакуации на трап нужно стараться выпрыгнуть подальше, выставив в перёд руки с зажатыми в кулаках пальцами, чтобы случайно не сломать пальцы. Женщинам следует снять обувь на шпильках и каблуках, чтобы нормально спуститься по трапу и не повредить свои ноги.

Обычно, инструктор подхватывая под руку, помогает пассажиру быстро покинуть трап. Самому подниматься значительно дольше, а время в таких ситуациях идёт на секунды. Кстати у бортпроводников есть специальное разрешение "помогать" замешкавшимся пассажирам быстрее прыгать на трап, чтобы как можно скорее эвакуировать следующего пассажира.

Внизу безопасно завершить спуск помогает один из членов экипажа, спустившийся первым, либо кто-то из заранее отобранных экипажем пассажиров.

А вот такие пассажиры подвергают себя и других опасности и рискуют пополнить статистику погибших и пострадавших. Запомните - селфи палки в таких ситуациях - зло!)

В случае приземления на воду также есть и спасательные плоты.

Вторая часть - Как обучают пилотов и бортпроводников. Часть 2

Это мой авторский контент. Можете смело донатить если понравилось, это поддержит выпуск новых репортажей.

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!

Сегодня я расскажу как строят дома в центральных штатах, где температура воздуха в зимнее время опускается до -15С градусов. Такой процесс применяется в тех частях страны, которые соответствуют светло-зеленому и светло-желтому цветам на этой карте.

Сначала несколько слов о процессе зимнего строительства. Многие люди считают, что зимой строить нельзя. Это неправда. Зимой строить можно, другое дело, что процесс строительства будет двигаться немного медленнее, и он будет сложнее. Потребуется дополнительно оборудование и инструмент. Кроме того, например в Канаде, также как и в России или Финляндии, построить что-либо полностью в летнее время просто невозможно физически. Например, в этом году, в Альберте, первый снег выпал в середине августа.

Большинство людей накладывают табу на зимнее строительство каркасных домов по двум причинам: нельзя заливать бетон в зимнее время, во-вторых, имеется отрицательная реакция пиломатериалов на низкую температуру. Про бетон - все понятно: это давний старый миф. Сегодня в зимние морозы заливают небоскребы и высотные монолитные дома, и никаких проблем с бетоном нет. Весь секрет лишь в добавках, которые замешивают в зимний бетон, а также в процессе самой заливки форм. В основном, как добавку, используют CaCl2. Хлорид кальция, как и другие добавки, направлены на единую цель - ускорить набор прочности.

Как только бетон перешагнет отметку прочности 3.45 Mpa, температура уже принципиального значения не имеет. Для набора такой прочности бетону требуется около двух дней. Для того, чтобы сохранить бетон, обычно его заливают теплым, и поддерживают в теплом состоянии как минимум первые три дня. В итоге, бетон, залитый в зимнее время практически не уступает в прочности бетону, залитому в летнее время. Сразу оговорюсь, что зимние работы по бетону регламентированы и должны подчиняться строительному коду, в котором прописаны рабочие температуры, дизайн смесей. Кому интересно больше - читаем ACI Committee 306.

Что касается пиломатериалов и их реакции на холод, то тут все тоже довольно понятно. Строительные коды по дереву написаны под идеальные условия, это касается самих материалов, так и температуры: +22.5С градуса. Проблема в том, что это утопия, при пилке и транспортировке, дерево попадает под дождь, в летнее время в южных штатах строительство идет в условиях проливных дождей и высокой влажности.

Что хуже - дожди или морозы еще очень спорный вопрос. Поэтому строительные коды так же регламентировали компромисс - все пиломатериалы используемые в строительстве каркаса проходят печную сушку и обработку раствором помогающим сдерживать постоянный процент влаги, который должен составлять 19%. Таким образом, как показывают испытания, если ваш каркас слегка замерз или намок, то процент влаги не слишком-то и изменится. Поэтому никаких проблем с домами, построенными в зимнее время нет ни через 5, ни через 50 лет.

Итак, поехали. Как обустраивают районы и делают инфраструктуру рассказывать второй раз я не буду, для тех кто пропустил, подробно все рассказано и показано в предыдущей части, здесь в процессе ничего не меняется по всей Америке.

Первым делом заливают фундамент. Делается также обычный монолитный фундамент. Растягивается арматура, укладываются коммуникации, после чего заливается бетон. Первое отличие, которое присутствует тут, в сравнении с Хьюстоном - утепление труб. Грунт промерзает в этих штатах примерно на 20-30 см, поэтому все коммуникации утеплены, как в земле, так и внутри самого дома. Для утеплителя обычно используют резиновые утеплители со значением R равным 3-4, в горных штатах - 5.

В доме утепление выглядит вот так. Внутри дома в данном случае использовался так же резиновый утеплитель, R=3.3.

После того, как фундамент залили, начинается возведение каркаса дома. Визуально каркас абсолютно ничем не отличается от хьюстонских домов. Но это лишь сам каркас, а если присмотреться к мелочам, то различия все же есть.

Первое отличие - окна. В отличие от Хьюстона, стеклопакеты тут двойные, и рам две, а не одна. Все-таки холодно.

Так же по-другому утепляются сами стены внутри.

В доме укладывается двойное утепление, под самой крышей и, затем, между крышей и потолком. В Хьюстоне утепление на самой крыше отсутствует, есть лишь утепление между чердаком и потолком. Под крышу зашивают листовые утеплители, с идентичными значениями R, что я упоминал выше. Такими же листами обшивают потолок со стороны чердака. Затем на эти обшитые листы набрасывают слой минеральной (каменной) ваты, толщиной около метра.

Электрики изменения не касаются, все делается идентично Хьюстону.

Так же изменения не коснулись вентиляции и систем нагнетания воздуха. Используются идентичные Хьюстону материалы, лишь с другими значениями R. В основном используются мягкие трубы вот такой конфигурации, различного диаметра. Жесткая вентиляция, так же утепляется, кое-где она присутствует.

Что касается внутренних стен - то изменения тут так же есть. После того, как все коммуникации проведены, их забивают наглухо утеплителем. Параноиков пожарной безопасности хочу сразу успокоить, для утепления используется так же минеральная вата, которая, как известно - не горит.

После чего стены зашиваются гипсокартоном.

Изменения касаются и отделка внешних стен. Первоначально внешние плиты ДСП обшиваются влагоотталкивающей пленкой. Под двойными плитами ДСП, с обратной стороны, находится минеральная вата, которую мы только видели изнутри дома.

Затем их обшивают утеплителем. Здесь строители используют панели Rmax R-Matte 3. После чего стена обкладывается кирпичной кладкой в половину кирпича. Между стеной и кладкой оставляют отдушину для циркуляции воздуха. Эта же отдушина служит утеплителем. В этих условиях такого утепления достаточно, чтобы стены не промерзали, и дом отлично сохранял тепло.

Процесс обшивки и подготовки дома к кладке снаружи. Кстати, на дворе воскресенье, никого нет, но везде лежит инструмент и материалы, стоит техника. Почему - я уже объяснял ранее.

В итоге получается вот такой дом.

Тем не менее, в зимнее время при сдаче дома строители накладывают определенные ограничения на свои работы. К примеру, зимой вам откажут в благоустройстве участка возле дома. Т.е. заехать и жить вы можете без проблем, но деревья и траву вам строители посадят только по весне, когда все оттает и температура будет адекватной для пересадки растений. Правда, строители кое-где хитрят, и высаживают деревья сразу, до начала заливки фундамента, пока еще тепло. Таким образом дом получается уже сразу облагороженный по окончанию строительства.

В остальном без проблем дом завершат. К слову сказать, тротуарные плитки, как и парковочные, весьма тонкие, поэтому если по весне они поплывут , вам их переделают. Разумеется, бесплатно.

Дом прекрасно держит тепло, прогретый камин вечером даст достаточно тепла для ночи, даже при выключенном электрообогреве . Поэтому те, кто пишут, что в таких домах холодно, просто никогда в них не жил, или жил в неправильно утепленном доме.

Если понравилось, то поддержать выпуск репортажей можно донатом по ссылке.

https://pay.cloudtips.ru/p/19c62f42

Клюква крупноплодная с XIX века выращивается на специальных плантациях (чеках). Крупнейшим производителем этой ягоды является США, плантации есть также в Канаде, Белоруссии, Польше, скандинавских странах.

Но сегодня мы посмотрим, как собирают клюкву в соседней Беларуси.

Особенность клюквы крупноплодной, выращиваемой в огромных количествах состоит в том, что в её плодах имеются воздушные камеры, поэтому это одна из немногих ягод, плавающих на поверхности воды. Это делает сбор ягоды существенно менее трудоёмким по сравнению с обычным ручным сбором: в конце сезона чеки с созревшей ягодой заполняют водой и пускают специальные комбайны, которые взбивают эту воду, при этом зрелые ягоды отрываются. После этого сгоняют все ягоды к одному краю чека, где её — чистую и промытую — вычерпывают для дальнейшей переработки

При промышленном производстве клюква растет в чеках. Это такие здоровенные мелкие ванны в торфе.

В сентябре — начале октября на чеки привозят сборщиц: в основном это местные тетки. Сбор клюквы для них хорошая возможность подзаработать.

За день толковая сборщица может получить до 350 тысяч белорусских рублей (почти 38 долларов). Для деревни, где в среднем получают по 300–400 баксов в месяц, это неплохо. Работа, конечно, на любителя. На чеках, мягко говоря и без дождя дубак. А уж если денек выдался пасмурным...

Задача сборщиц — отобрать первоклассные (самые крупные, твердые и красные) ягоды. Они потом пойдут на экспорт в Великобританию, где будут проданы в Рождественскую неделю.

После того, как сборщицы "снимают сливки", чек заливается водой.

И на него выпускают трактора.

Молотилка, навешенная перед трактором, создает водяной вал, который отрывает ягоду от стебелька.

Поскольку клюква легче воды, она всплывает и ее можно собрать с поверхности специальным боном (примерно как рыбу сетями ловят).

Далее к берегу подгоняется транспортер, и мужики вилами подводят к ленте ягоды.

Это вот в воде примерно две с половиной тонны ягод плавает.

Набрать такой прицеп — два часа работы.

Потом клюкву отвозят на сортировочную базу. Перебирают. Фасуют и отправляют заказчикам.

Беларусь по объемам производства находится на четвертом месте в мире после США, Канады и Чили. Ягода экспортируется в основном в Россию, Прибалтику, Англию, Германию.

Ягоды клюквы идут на приготовление морсов, соков, квасов, экстрактов, киселей, представляют собой хорошие источники витаминов. Листья могут употребляться как чай. Особенность клюквы — её ягоды могут храниться в свежем виде до следующего урожая в деревянных бочках, наполненных водой.

Ягоды используются как противоцинготное средство, при простудных заболеваниях, ревматизме, ангине, авитаминозах, а также в пищевой и ликёро-водочной промышленности.

Если понравилось, то поддержать выпуск репортажей можно донатом по ссылке.

https://pay.cloudtips.ru/p/19c62f42

Познавательные посты и ролики о том как устроены вещи, как работают и как сделаны публикуются в сообществе Как это сделано, присоединяйтесь, там много интересного!