Заливаем герметик в электронику. Зачем?

Электронные блоки заливают специальным силиконовым герметиком, который затвердевает, образуя твёрдый защитный слой. Такая герметизация защищает от вредного воздействия окружающей среды, механических воздействий и электрических помех. Компоненты нужно смешать в пропорции 1:1. Ссылка на герметик

Водоотталкивающий, жидкий, быстросохнущий прозрачный герметик

Видел на Яндекс Маркет

Реклама. ООО «Яндекс Маркет», ИНН 9704254424, erid: 5jtCeReNx12oajvEYHN1TcG

Скелетный пистолет для герметика

Отзывы: удобный режим анти капля. Точное дозирование. Работает без нареканий в обоих режимах. Легко контролировать нажатие и выход герметика.

Есть на Яндекс Маркет

Чёт я с порошком перестаралась)))

Стираю мужу куртку рабочую. Насыпала слишком много порошка.

Я такое вижу впервые)))

Надеюсь, больше не повторится.

Исследование ученых Пермского Политеха поможет улучшить производство емкостей для хранения опасных веществ

Композитные материалы — это важный инструмент в авиации, энергетике и химической промышленности. Они прочные, легкие и незаменимы там, где важны надежность конструкции и минимизация веса – например, при изготовлении емкостей для хранения сжиженных газов, опасных химикатов и горючего топлива. Ученые Пермского Политеха разработали новый подход для расчетов композитных оболочек, который учитывает разные факторы: влияние температуры, нагрузки и взаимодействие материалов. Это позволяет предсказать возможность появления дефектов и повышать надежность изделий.

Статья опубликована в журнале «Прикладная математика и вопросы управления», №4, 2024. Работа выполнена при финансовой поддержке Министерства науки и высшего образования Российской Федерации (проект № FSNM-2023-0006).

В химической, нефтегазовой, аэрокосмической промышленности очень важно безопасно хранить используемые вещества: кислоты и щелочи разъедают даже металл, горючее топливо взрывоопасно и требует идеальной герметичности, а сжиженные газы (как водород или метан) должны храниться под высоким давлением — любая трещина в емкости грозит утечкой и взрывом.

Раньше для этого использовали стальные резервуары, но они тяжелые, ржавеют и могут лопнуть. Сегодня на смену им приходят композитные оболочки. Это полые конструкции из нескольких слоев специальных материалов – полимерных смол, армированных волокнами (углеродными, стеклянными и др.). Они сверхпрочные, легкие и не ржавеют даже от агрессивных химикатов, что делает их идеальными для хранения и транспортировки жидкостей и газов под высоким давлением.

Изготавливать такие оболочки сложно. Один из самых перспективных методов — так называемая непрерывная мокрая намотка, когда стекло- или углеволокно пропитывают смолой, наматывают на форму и заставляют затвердевать под действием высоких температур. Так создается бесшовная сверхпрочная оболочка, надежно защищающая контейнер с веществом внутри от повреждений.

Тем не менее, при производстве новых изделий с разными схемами намотки и материалами часто возникают проблемы: реальная форма отличается от проектной, появляются скрытые дефекты и падает прочность. Причина в том, что существующие методы расчетов не учитывают или слишком упрощают поведение оправки: как ведет себя материал при нагреве, где возникают напряжения, как слои материала оболочки взаимодействуют друг с другом и оправкой. Технологические погрешности накапливаются и в конечном счете могут привести к дефектам, снижению прочности конструкции и даже утечкам потенциально опасных веществ.

Ученые Пермского Политеха разработали комплексную расчетную методику, которая учитывает, как ведут себя материалы при разных производственных условиях – и под нагрузкой, и при нагреве. Это особенно важно при длительной намотке и обработке высокими температурами.

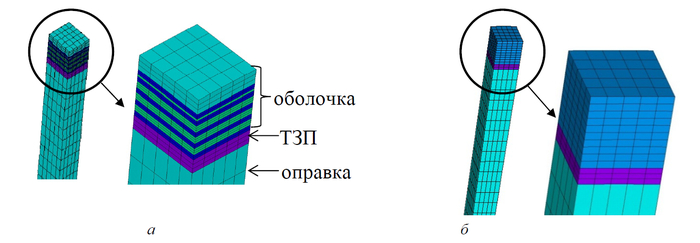

Сначала политехники провели серию экспериментов. Образцы материалов оправки и композиционной оболочки испытали на растяжение, сжатие и релаксацию (как материал «расслабляется» под нагрузкой, когда напряжение в нем медленно начинает спадать). Проверяли при разных температурах – от комнатной до той, которой композитный материал достигает при термообработке на производстве – 150°C. На основе полученных данных ученые создали специальную компьютерную программу, которая помогает предсказывать возможные дефекты в композитных материалах еще на стадии разработки. Эта программа разработана с использованием современных технологий моделирования, что позволяет значительно повысить надежность и безопасность готовых изделий.

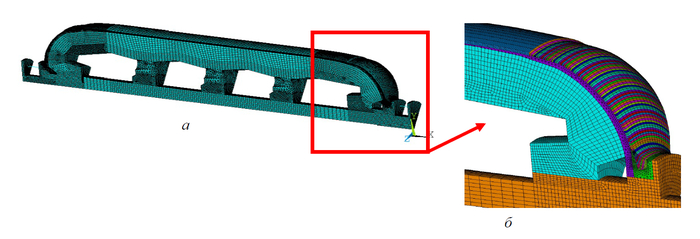

Конечно-элементные модели тестовых задач, а - послойное представление оболочки, б - оболочка с эффективными характеристиками

Точность модели и алгоритма была испытана на реальной конструкции из композита. Ученые провели расчеты и получили данные о распределении напряжений и температур в процессе ее производства.

– Когда оболочку наматывают и нагревают, оболочка прижимается к оправке со всех сторон. Мы выяснили, что температура при этом распределяется равномерно (от 138 до 155 °C), сжатие сильнее всего в местах закреплений (25-30% от предела прочности) – все это в пределах нормы. Однако расчеты показали, что при охлаждении на концах появляются зоны, где оболочка может отслоиться. Алгоритм в данном случае предсказывает вероятность появления расслоений в композиционном материале, – рассказывает Ляйсан Сахабутдинова, доцент кафедры «Вычислительная математика, механика и биомеханика» ПНИПУ.

Выводы алгоритма, разработанного учеными Пермского Политеха, помогут прогнозировать возможные дефекты, а, следовательно, оптимизировать технологические параметры (например, скорость намотки или температуру термообработки). Это позволит снизить риск брака при производстве крупногабаритных оболочек для хранения газов, химикатов и горючего топлива.

Ученые Пермского Политеха исследовали особенности разрушения конструкции скважин

Россия входит в топ-3 стран по мировой добыче нефти. Для сохранения лидирующих позиций и повышения объема извлекаемых углеводородов специалисты заинтересованы в строительстве надежных объектов, которые обеспечивают максимальную рентабельность работы. После процесса бурения стенки скважины укрепляют, спуская туда обсадную колонну и цементируя ее специальными тампонажными растворами. В полученной крепи формируют отверстия методом перфорации. Это необходимо для создания гидродинамической связи пласта со скважиной и начала процесса нефтеизвлечения. Неправильно подобранные параметры такой работы приводят к образованию трещин, которые становятся причиной преждевременного обводнения. Ученые Пермского Политеха впервые смоделировали крепь скважины, учитывая возникающие давления при перфорации, состав тампонажного раствора, свойства формируемого из него камня и параметры проведения прострелочно-взрывных работ. Полученные результаты и методические подходы позволят избежать разрушения крепи скважин и больших издержек на восстановление ее целостности.

Статья опубликована в журнале «Недропользование», 2024 год. Работы выполнены при поддержке Минобрнауки РФ (проект № FSNM-2024-0005).

Несмотря на множество исследований и разработок, направленных на создание долговечной герметичной крепи скважин, перфорация нарушает ее целостность. Образование трещин приводит к раннему обводнению добываемой продукции, снижению нефтедобычи и увеличению расходов на утилизацию воды. Все это вызывает необходимость в проведении затратных и не всегда эффективных ремонтных работ.

Создание достоверной модели скважины, определение фактической прочности материала, а также замер избыточных внутренних давлений, которые возникают в процессе перфорации, позволит решить проблему сохранности цементного камня. Это даст возможность не только выявить нарушение герметичности, но и вычислить максимально допустимую нагрузку на крепь, установить требования к свойствам тампонажного камня, а также разработать рекомендации к параметрам проведения перфорации.

– Традиционный подход, при котором плотность перфорации составляет 20 и 30 отверстий на метр длины коллекторов, не учитывает состав перфорационных жидкостей, забойное и пластовое давления. Не принимаются во внимание также свойства горной породы и физические процессы, происходящие в ней из-за воздействия на них ударной нагрузки при срабатывании перфоратора. Мы разработали модель, которая учитывает все эти особенности, – объясняет Сергей Чернышов, заведующий кафедрой «Нефтегазовые технологии» ПНИПУ, доктор технических наук.

Ученые Пермского Политеха смоделировали напряженно-деформированное состояние околоскважинной зоны в условиях создания перфорации с использованием трех разных рецептур тампонажных растворов. На примере двух месторождений выявили наиболее эффективный.

– Разработанная модель включает эксплуатационную колонну, цементный камень и участок породы-коллектора. Она позволяет задавать неравномерное распределение давления внутри скважины во время перфорации, а также учитывать все свойства тампонажного камня, – рассказывает Сергей Попов, заведующий лабораторией института проблем нефти и газа РАН, доктор технических наук.

Для исследования политехники совместно с индустриальными партнерами выполнили более 100 измерений максимальных давлений при формировании отверстий различной прострелочно-взрывной аппаратурой, необходимой для перфорации. По ним вычисляли избыточные значения, которые приводят к появлению трещин в крепи скважины.

Цементирование колонны осуществляли с помощью трех разных тампонажных составов, с модифицирующими добавками и без. Для определения их физико-механических свойств изготавливали образцы, которые испытывали на прочность согласно нормативным документам.

– Многовариантное численное моделирование показало нам зоны разрушения цементного камня в трех скважинах для каждого типа цемента. Наибольшая возникает для состава, который имеет меньшую прочность. Но сильнее разрушение происходит для скважины с большей величиной давления во время перфорации. В результате мы выявили тампонажный состав, который менее подвержен разрушению и выдерживает нагрузки, вызванные перфорационным работами, – рассказывает Вадим Дерендяев, ассистент кафедры «Нефтегазовые технологии» ПНИПУ.

Разработанная модель ученых Пермского Политеха позволяет детально исследовать устойчивость крепи нефтяных скважин и определить особенности ее разрушения. Полученные результаты и технологические рекомендации могут использоваться при определении оптимальных рецептур тампонажных растворов для крепления скважины, а также при выборе основных параметров перфорации. Все это снижает риск ухудшения целостности и герметичности скважин, значительно сокращает расходы на ее ремонт.