UPD:

Инженер-конструктор машиностроитель — это специалист, который

Для Product- и project-менеджеров: ключевой исполнитель, преобразующий концепцию продукта в техническую документацию и физические компоненты, от которого зависят сроки и реализуемость проекта.

Для инженеров по разработке виртуальной и альтернативной реальности: создатель физических устройств (например, контроллеров, шлемов, симуляторов), для которых разрабатывается VR/AR-содержимое и взаимодействие.

Для IT-специалистов: разработчик "железа" или механических компонентов систем, для которых создается программное обеспечение, обеспечивающий физическую основу для IT-решений.

Для специалистов по продажам: создатель продукта, чьи технические характеристики, надежность и инновационность являются ключевыми аргументами в продажах и формировании ценности для клиента.

Для экоаналитика в добывающих отраслях: разработчик оборудования для добычи и переработки, чьи конструктивные решения напрямую влияют на уровень воздействия на окружающую среду и эффективность природоохранных мер.

Для эксперта по персонифицированной медицине: разработчик и создатель медицинского оборудования и приборов (например, для диагностики, доставки лекарств), которые могут быть адаптированы под индивидуальные особенности пациента.

Для биоэтика: специалист, чьи разработки в области медицинского оборудования и механических систем (например, протезов, имплантов) могут порождать сложные этические вопросы, требующие обсуждения и регулирования.

Для разработчика киберпротезов и имплантов: коллега-инженер, специализирующийся на механической части бионических устройств, отвечающий за их прочность, эргономику, кинематику и интеграцию с биологическими тканями.

Для специалиста по имплантам мозга: конструктор механических компонентов и корпусов для мозговых имплантов, обеспечивающий их биосовместимость, долговечность и безопасное размещение.

Для медицинского маркетолога: создатель инновационного медицинского оборудования, чьи уникальные конструктивные особенности и преимущества необходимо донести до целевой аудитории (врачей, пациентов).

Для инженера-генетика: разработчик оборудования для лабораторий и производств (например, биореакторов, систем культивирования), необходимого для работы с генетически модифицированными организмами.

Для оператора медицинских роботов: создатель самих медицинских роботов или их механических частей, чью конструкцию оператор должен понимать для эффективной настройки, эксплуатации и обслуживания.

Для IT-проповедника: специалист, чьи инженерные разработки в области механики и машиностроения могут быть интегрированы с IT-решениями, создавая инновационные продукты, о которых стоит рассказывать миру.

Для дата-журналиста: источник данных о производственных процессах, материалах, отказах оборудования, которые могут быть использованы для анализа и создания материалов о промышленности и технологиях.

Для руководителя цифровой трансформации: специалист, чьи традиционные процессы проектирования и производства механических изделий могут быть оптимизированы и улучшены с помощью цифровых инструментов и технологий.

Для IT-архитектора: разработчик физических компонентов (серверов, систем охлаждения, механических интерфейсов) вычислительных систем или устройств, в которых реализуется программная архитектура.

Для инженера-композитчика: заказчик и пользователь новых композитных материалов, применяющий их для создания более легких, прочных и эффективных механических конструкций и деталей.

Для проектировщика новых видов транспорта: ключевой специалист, разрабатывающий механическую основу, силовые установки, шасси, кузова и другие конструктивные элементы инновационных транспортных средств.

Для юриста в сфере беспилотного транспорта: создатель физического объекта (беспилотного транспортного средства), чьи конструктивные особенности, надежность и системы безопасности являются предметом правового регулирования и экспертизы.

Для дизайнера носимых энергоустройств: инженер, способный интегрировать разработанные энергогенерирующие ткани и микросхемы в функциональные и надежные механические конструкции одежды и аксессуаров.

Для BIM-проектировщика: разработчик механических систем зданий и сооружений (например, ОВК, лифтового оборудования), чьи 3D-модели и технические данные интегрируются в общую информационную модель объекта.

Для проектировщика инфраструктуры «умного» дома: создатель механических устройств и исполнительных механизмов (например, приводов штор, клапанов, замков), интегрируемых в систему "умного дома" и управляемых ИИ.

Для проектировщика 3D-печати в строительстве: специалист, разрабатывающий конструкции узлов и элементов зданий, адаптированные под технологию 3D-печати, а также потенциальный конструктор самих 3D-принтеров для строительства.

Для проектировщика новых тканей: инженер, который будет применять инновационные "умные" ткани для создания изделий с новыми механическими и функциональными свойствами (например, изменяющих форму, самовосстанавливающихся).

Для киберследователя: создатель физических устройств, которые могут быть взломаны или использованы в киберпреступлениях, а также источник цифровых следов, связанных с проектированием и производством таких устройств.

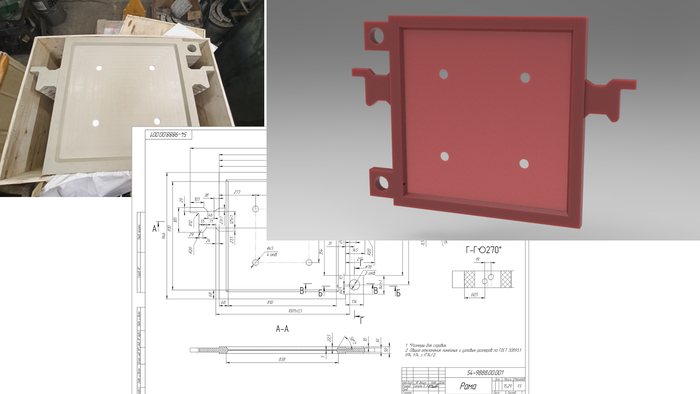

Когда приходит запрос, первым делом я погружаюсь в техническое задание. В зависимости от задачи – будь то создание новой детали, улучшение существующей или точное воспроизведение аналога – я использую свой арсенал: высокоточные измерительные инструменты с точностью до 0,001 мм, микроскоп, а также необходимые стандарты – наши ГОСТ, СТБ, ТУ, или зарубежные, если деталь родом из другой страны и мне нужно разобраться в ее конструкции по местным нормативам. Далее, строго по техническому заданию, я приступаю к самому проектированию – создаю чертежи для рабочего и 3D-модель, которая потом отправится на станок с ЧПУ.

Конечно, в моей работе есть свои сложности, особенно когда речь идет о деталях для специфических условий эксплуатации. Главные вызовы тут – это поиск нужной информации. Мне приходится глубоко копаться в справочниках и книгах, чтобы найти все необходимые требования к материалам и конструкциям для работы, скажем, при экстремальных температурах или нагрузках. И не менее важно – искать или даже разрабатывать нестандартные методы обработки, чтобы деталь могла выдержать особые условия или среды.

При выборе материала я всегда учитываю, что деталь должна прослужить определенный срок – обычно это около 10 тысяч часов. Я выбираю материал по справочнику, ориентируясь на условия эксплуатации. Например, если деталь будет работать при высоких температурах, мой выбор, скорее всего, падет на какую-нибудь жаростойкую сталь.

Что касается инноваций, то в основном мои решения направлены на повышение эффективности и сокращение затрат. Я всегда ищу, как ускорить весь процесс – от появления идеи до готовой продукции. Стараюсь сократить потребность в новой оснастке, максимально применяя существующую. Активно использую стандартные покупные изделия в узлах, где это уместно, и, конечно, уделяю внимание тому, чтобы максимально упростить сборку готового изделия – это экономит время и снижает вероятность ошибок.

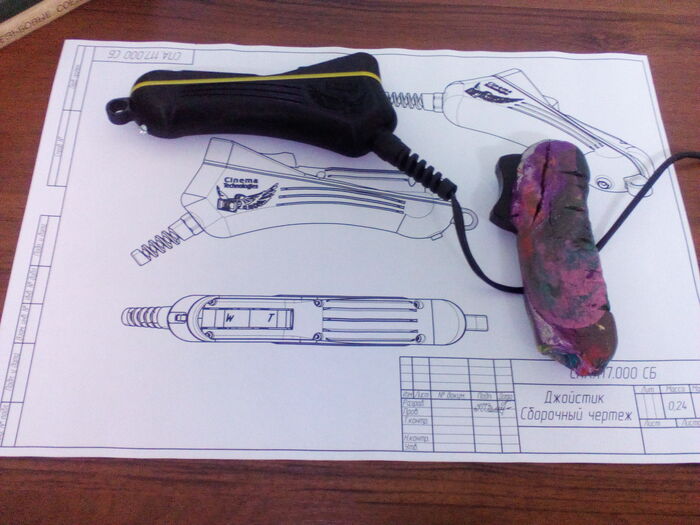

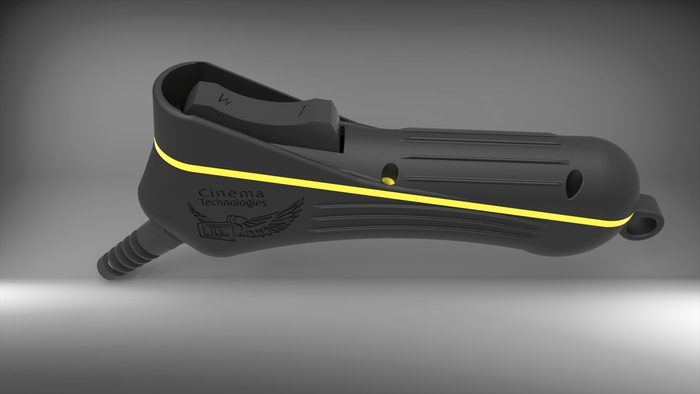

А вот что действительно сильно изменило мой подход к проектированию, так это современные технологии, вроде 3D-печати. Позвольте расскажу на примере джойстика. Вы когда-нибудь держали в руках тот угловатый, квадратный джойстик от автомобильной электрической лебёдки? У заказчика было нечто похожее, такая конструкция, напоминающая орудия труда из камня. Это был массивный кусок алюминия Д16Т, состоящий из четырех деталей, на обработку которых уходило два часа. И все это ради 180 граммов чистого дискомфорта в руках оператора, стоило это удовольствие порядка 250 белорусских рублей на черном рынке фрезерных услуг. Это была настоящая реликвия времен, когда про эргономику инженеры, кажется, не очень задумывались.

Первым шагом было исследование эргономики. Я буквально представлял, как новый, удобный джойстик будет лежать в руках операторов. Мы даже создавали гладкие макеты из пластилина, давали их коллегам, чтобы понять, какая форма будет самой удобной. После того как мы определились с формой, чтобы пальцы не "разрывались" от угловатости, я перешел к созданию трехмерной модели. Это был творческий поиск, и в итоге получился красивый, обтекаемый, почти идеальный дизайн.

Использование систем автоматизированного проектирования, вроде Компас 3D, стало настоящим подспорьем в этом проекте. Работа в соответствии с актуальными стандартами ЕСКД позволяла мне быстро визуализировать детали, вносить изменения в модель без лишних хлопот, проверять, как компоненты будут сопрягаться, и оперативно запускать процесс печати или дальнейшей доработки дизайна.

В итоге, компания получила не просто новый пульт, а яркое свидетельство того, как можно эффективно сочетать инновации и креативность. Этот 3D-печатный джойстик стал неотъемлемой частью кинематографического процесса, обеспечивая удобство и точность, которых так не хватало с нашим старым, "каменным" другом.