chumahot

Пробую закаливать сталь AUS-10Co

Всем привет, как понятно из названия, речь пойдет про китайскую высокохромистую коррозионностойкую сталь AUS-10Co, а результатом работы будет нож, что ниже на фото.

В качестве подопытного была прикуплена полоса шириной 3мм, вырезан нож, а оставшиеся куски пошли на пробную закалку.

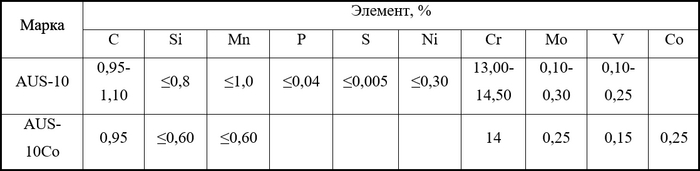

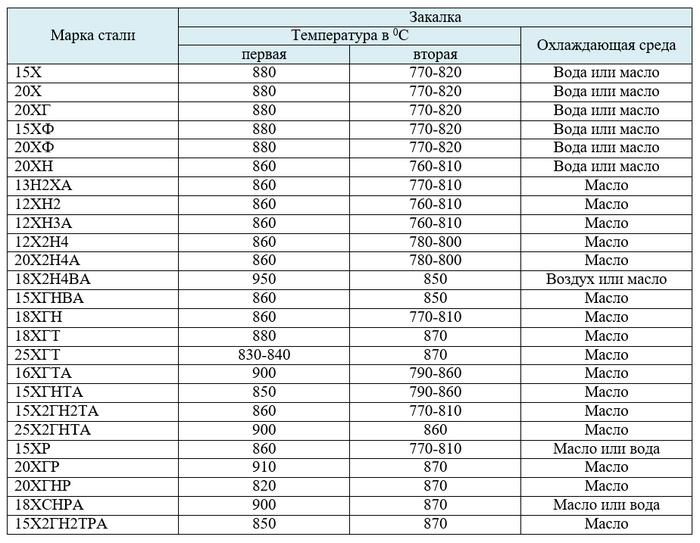

К теме закалки, вообще, я не нашел режимов конкретно для этой стали, но, учитывая, что Китайцы "вдохновлялись" японской AUS-10, когда делали своё детище, то и температура закалки должна быть схожа. Кстати вот химия двух упомянутых марок.

Отличие в кобальте, который вроде как способствует образованию карбидов (соединения углерода с металлами), частицы твёрдые, обеспечивают высокую износостойкость.

Так вот, на сайте производитель AUS-10 указал следующий режим термообработки: закалка с 1050градусов в масло/на воздухе и отпуск 180 градусов.

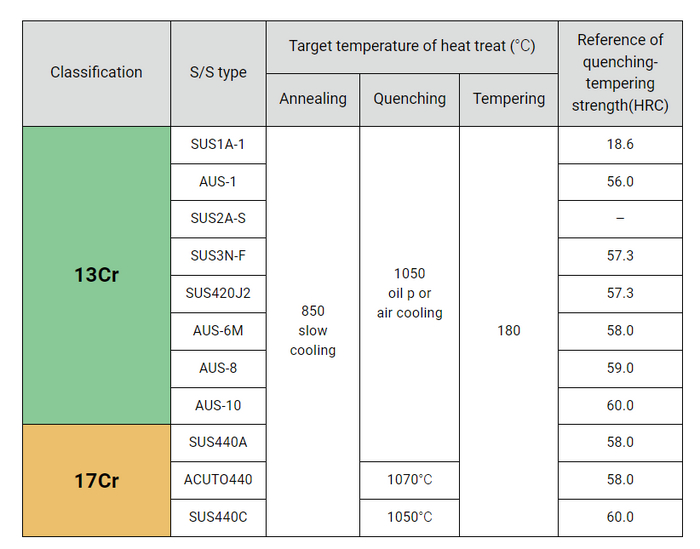

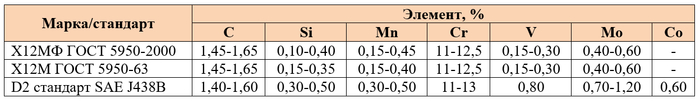

Я всё это повторил, образец поставил на микроскоп, чтобы посмотреть, а что собственно вышло, и вот структура

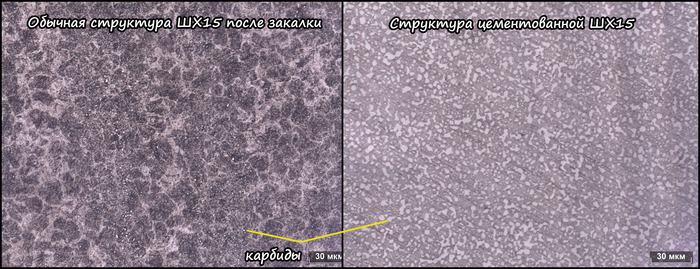

Мелкие круглые точки - это карбиды, включения покрупнее - это тоже карбиды, но немного другие. Также просматриваются границы зерен стали и по этим границам, местами, есть цепочки мелких карбидов, а это плохо. Карбиды хрупкие и выделяясь на границах, снижают мех свойства стали.

Чтобы избавиться от карбидов по границам вторую закалку сделаю с температуры 1070 градусов, включения должны раствориться более полно. Также в этот режим добавлю такую операцию, как обработка холодом, чтобы снизить количество остаточного аустенита (высокотемпературная фаза, при закалке она превращается в мартенсит, но не всегда полностью), который отрицательно влияет на механические свойства стали.

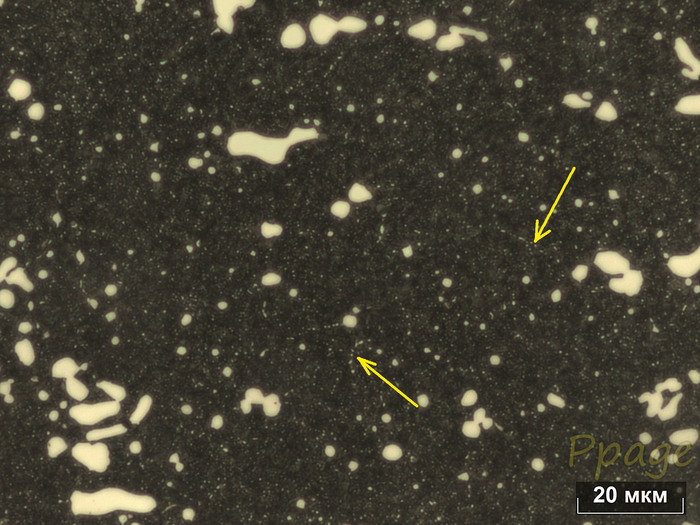

Для сравнения поставлю две структуры рядом.

Как можно заметить, при закалке с большей температуре карбидов стало меньше, зерно вроде особо не выросло. Я говорю о зерне, так как опять же, его размеры влияют на механические свойства, чем зерно мельче, тем выше прочность стали.

Нож закалил по второму режиму, а именно:

- предварительный нагрев 850-860 градусов, затем нагрев 1070 (у меня до 1078 поднималась) градусов, выдержка 7 минут при толщине ножа 3мм, охлаждение в масло;

- обработка холодом 1 час при -78градусах;

- отпуск 2 часа при 250 градусах.

Итоговая твёрдость 59HRC, что, наверно, нормально.

Дальше была финишная обработка. Рукоять сделал из корня ореха, больстер G10, проставки латунь.

Ну и первый раз решил попробовать тест на роге лося.

Кажется, результат неплохой, нож еще режет, из повреждений на кромке в основном смятия, есть некоторые сколы, вот кромка под микроскопом

На этом пожалуй и все, хотя хотел сказать, что не будь у меня обработки холодом, то закалку делал бы с более низкой температуры, да и в целом, в следующий раз надо попробовать больше образцов.

Ну и по традиции ссылка на ролик на моём канал

Нож из никелевого сплава 40ХНЮ-ВИ

Привет, хотелось показать, что у меня получилось сделать из этого нетипичного для ножеделия материала. Вообще слышал байку, что при посещении металлургического завода одним политическим деятелем, вроде как Хрущевым, ему работяги подарили нож из 40ХНЮ-ВИ, может байка, может нет.

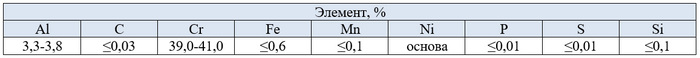

Приведу химический состав

Основные легирующие элементы - это никель (основа), хром и алюминий (эти двое обеспечивают высокую твердость при упрочнении). Сплав коррозионностойкий и немагнитный.

По свойствам сплава я нашел, что он не уступает в плане механи, но хуже в части износостойкости, такой стали, как 440С (в источнике речь шла о подшипниках).

Времени и сил убил на обработку прилично, шлифуется сложнее, чем сталь. Человек, который занимался ковкой заготовки, тоже оценил все прелести материала, спасибо ему.

Если кто-то решится делать подобное, советую запастись терпением и расходными материалами.

Режим термической обработки такой:

- закалка с температуры 1150 градусов и охлаждение в холодную воду, снижается твердость (получилось 18HRC) и сплав подготавливается к упрочнению;

- старение (дисперсионное твердение) при 570 градусах с продолжительностью минимум 5ч (я сделал 5 раз по 5 часов, чтоб уж наверняка).

В итоге получилась твердость 60HRC.

В качестве материала рукояти использовал падук и граб, собиралось все на клей, после мех. обработки пропитал датским маслом.

Ножны сшил из кожи растительного дубления, покрасил, натер воском.

Ну и готовый результат (во второй половине видео показываю ножны поближе)

Вообще конечно интересно, кто делал нож из 40ХНЮ-ВИ, как он в использовании.

За просмотр спасибо, более подробно про изготовление можно глянуть в моем видео.

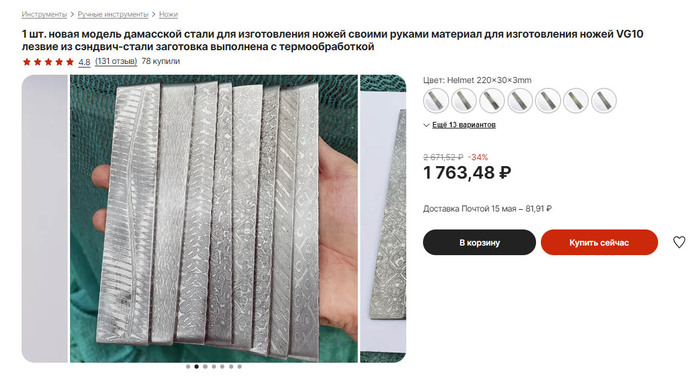

Нож из ламинированной стали с Aliexpress

Доброго времени суток всем читающим сей пост. Бродил я значит по просторам китайского маркета и наткнулся на вот такую заготовку под нож. Заявлено, что в центре коррозионностойкая сталь VG-10 с твердостью 57-59HRC, обкладки имитируют дамаск.

Так как я любитель потратить деньги на разную ерунду, да к тому же иногда делаю ножи, решено было брать.

По поводу стали VG-10. В сети говорится, что придумывали её для ножевой промышленности, она коррозионностойкая, хромистая, химический состав ниже.

Заготовка пришла вполне себе ровная, визуально кривизны не видно.

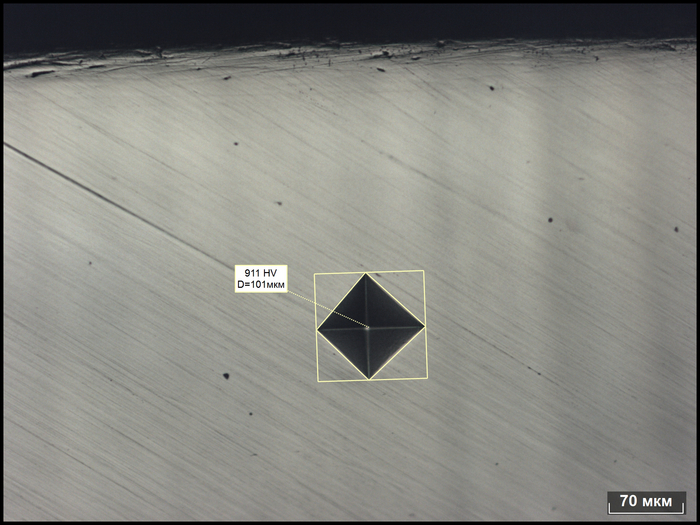

Конечно я не мог не проверить твердость сердцевины, заявлено не ниже 57HRC. Для чего отпилил кусочек и сделал поперечный шлиф, размеры не позволяют использовать метод Роквелла, придется по Виккерсу.

Вышло около 700HV, если переводить в HRC, то где-то в районе 60 единиц и чуть ниже, смотря какую переводную таблицу использовать. С этим китайцы не обманули.

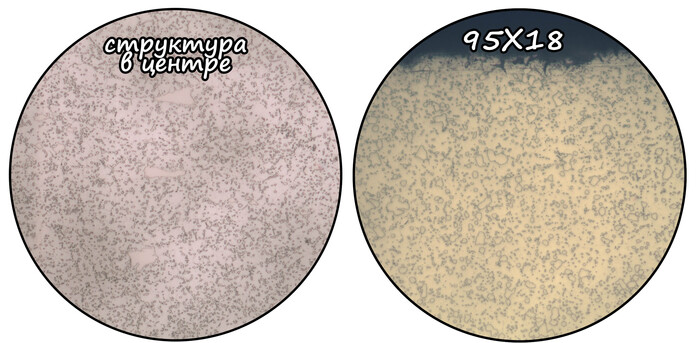

Теперь травление на микроструктуру, раньше не приходилось исследовать подобное. В общем структура центрального слоя похожа на хромистую нержавейку, много мелких карбидов, единичные крупные, нечто схожее видел в сталях 95Х18 и 440С (в последней карбиды крупнее). Может и правда использовали VG-10.

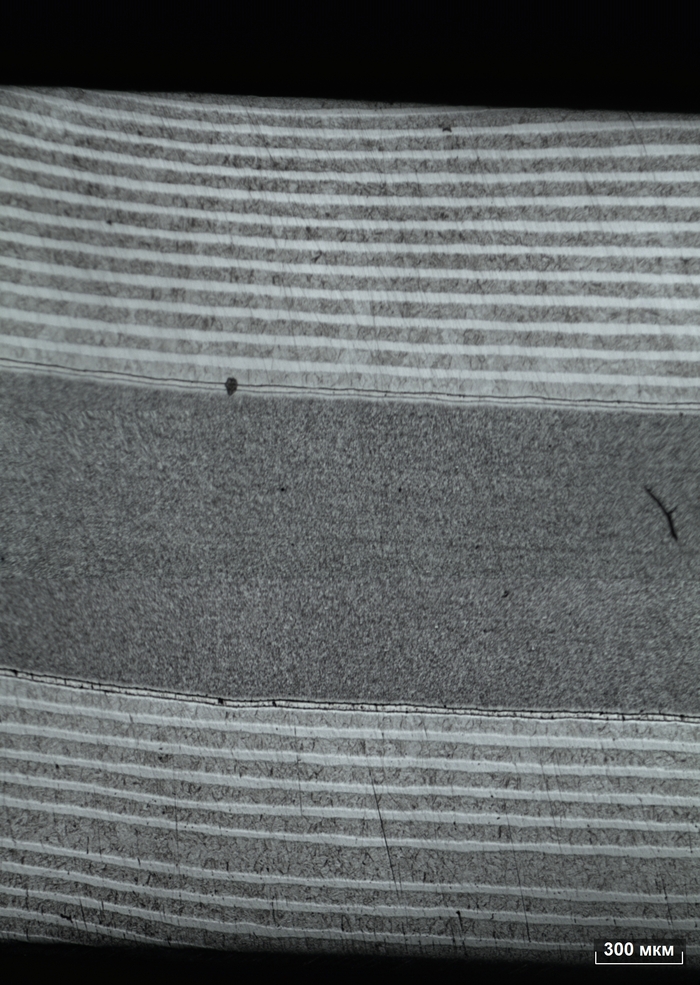

В структуре боковых накладок, имитирующих дамасскую сталь, видно два материала, судя по огромным мартенситным иглам, один из них - это перегретая углеродистая сталь. Второй уже что-то интереснее, слабо травится, в структуре мелкие карбиды, не угадаю, что это. Центральная часть соединена с обкладками через некий третий материал, его хорошо видно, как в структуре, так и при шлифовке ножа он выделяется.

Общий вид красивый, при желании можно считать слои)

Неожиданность случилась при травлении. Развел реактив из хлорного железа, погрузил на 5 минут клинок и как бы особо ничего не выявилось. В общей сложности минут 30 продержал в растворе, контрастность рисунка была не очень, зато центральная часть протравилась хорошо.

В общем решил оставить клинок в 3% растворе азотной кислоты на ночь, чтобы уже наверняка добиться результата. Что сказать, результат определенно был...Заявленную VG-10 (если это она) неплохо так разъело, рабочая кромка превратилась в труху, от слабого нажатия скалывалась.

Стоит отдать должное внешним обкладкам, их кислота не особо взяла.

Пришлось перетачивать клинок, снимать всю труху и зачищать поверхность. Может я не тем травил, чтобы добиться желаемого результата...

В итоге получился вот такой нож.

В общем сделать нож из китайского ламината можно, твердость имеется, вот рисунок на любителя, я ждал более яркого.

Надеюсь полученная информация будет полезна любителям ножевых дел, да и не только. Напоследок полный ролик моих мучений с чуть большим количеством объяснений, спасибо за внимание.

Цементация ножа из стали ШХ15

Доброго времени суток, сегодня расскажу Вам, о своих опытах в цементации стали ШХ15, как бы странно это не звучало, а в качестве подопытного выступит нож из раскованного кольца подшипника.

Судя по книжкам, цементацию инструмента из ШХ15 практикуют/практиковали для повышения износостойкости например штампов несложной формы. Суть способа в том, чтобы получить повышенное количество упрочняющих карбидов в поверхностном слое, они не такие твердые, как в той же Х12М (порядка 950HV, это грубо 68,5HRC), но некоторое повышение износостойкости все же дают.

В структуре карбиды имеют вид небольших овальных включений, как можно заметить, на правом фото их значительно больше, вот именно это мне и надо получить.

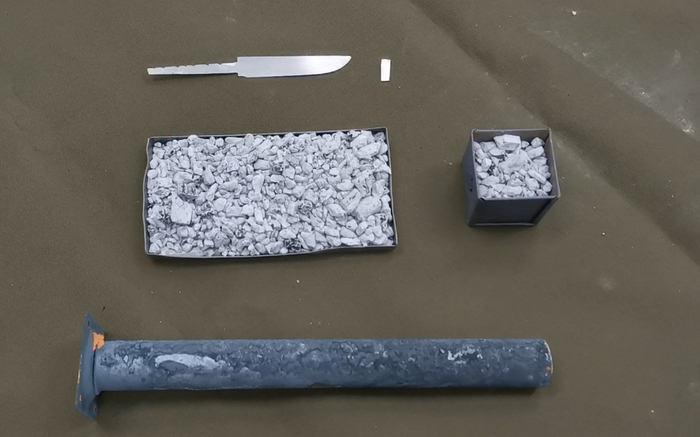

Для опыта мне понадобится:

- контейнер, например стальная трубка;

- карбюризатор - это науглероживающая смесь, у меня он заводской покупной, но можно сделать самому из древесного угля, как это осуществить можно глянуть в инструкции из моего предыдущего поста;

- огнеупорная глина, чтобы замазывать щели в контейнере.

Не буду подробно расписывать, как собирал контейнер, если кому интересно, может перейти в прошлый пост или посмотреть ролик в конце этого.

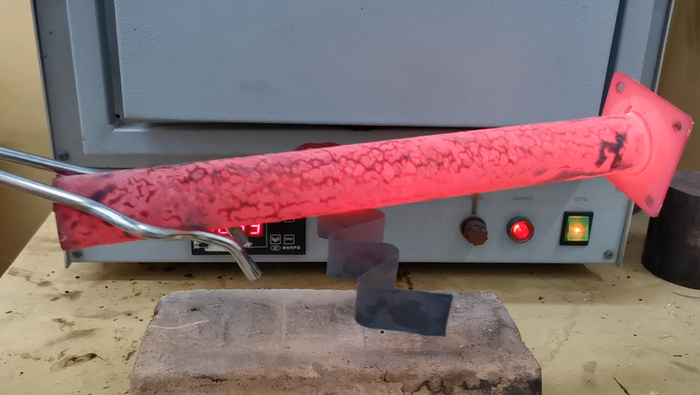

Собственно сама цементация выполнялась по режиму: подогрев 700 градусов, затем основной нагрев 910 градусов с выдержкой 9 часов.

К сожалению, в контейнер попадал воздух, это можно видеть по окисленному образцу и части хвостовика ножа, лезвие не пострадало.

Образец естественно обезуглеродился с поверхности от контакта с воздухом, обидно, именного на нем хотел оценить качество цементации и закалки.

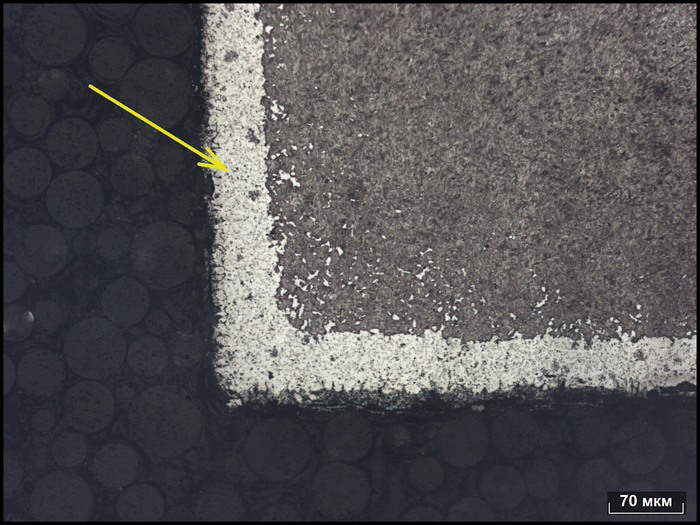

Вообще, я планировал, что цементация рабочей кромки, а она у меня примерно 0,6мм, будет сквозная, но, как потом выяснилось, в книге была опечатка и глубина слоя по этому режиму на стали ШХ15 всего 0,10-0,15мм, а значит все мои труды уйдут в стружку при заточке, обидно, но что же, хоть опыт получу.

Далее закалка, так как содержание углерода на поверхности повышенное, температура закалки снижается до 810 градусов, охлаждение в масло комнатной температуры.

Все это завершалось двухчасовым отпуском при 150 градусах.

Твердость рабочей кромки пришлось замерять по Виккерсу и она составила примерно 860-910HV, если переводить в HRC, то примерно 66-67,5 единиц.

Самое интересное - это структура, а она вышла как раз такой, какой и должна быть, как на фото из начала поста, ниже видео с поверхности ножа после травления на структуру.

Ну а сам нож у меня вышел вот такой, кривой конечно до ужаса, но старался, как мог :) Обидно, что по сути это просто нож из ШХ15, может в будущем учту опыт и сделаю как положено, чтобы получить хорошую цементованную рабочую часть.

Более детально о том, что пришлось пережить ножу, в ролике ниже

Спасибо за внимание, если пост показался Вам интересным, не стесняемся его оценивать.

Мои опыты по цементации

Привет, давненько ничего не писал и вот созрел, сказ пойдет про мои опыты с цементацией стали.

Сам процесс давно известен и широко распространен в промышленности, заключается в насыщении поверхности стального изделия углеродом с целью получения определенного комплекса свойств. Как пример в голову приходят шестерни, которые должны выдерживать частые удары и толчки и при этом поверхность должна быть твердой и износостойкой.

Если сделать такую деталь из низкоуглеродистой мягкой стали, она будет стойкой к ударам, но с низкой износостойкостью поверхности, если использовать твердую высокоуглеродистую сталь – то износ поверхности будет пониженный, но от частых ударов она может преждевременно сломаться.

В таких случаях и применяют цементацию, после полной обработки изделие сохраняет и вязкость сердцевины, и получает износостойкость поверхности. Как правило, цементации подвергают низкоуглеродистые конструкционные стали, к примеру типа Ст. 1, Ст. 2, 15Х и т. д.

Стоит сказать, что существует несколько типов

цементации в зависимости от насыщающей среды – в твердом карбюризаторе,

газообразном, жидком, с использованием пасты. Я остановлюсь на самом простом –

первом.

В качестве подопытного решил использовать

бесполезный напильник от Сибртех, сделанный из какого-то низкоуглеродистого

хлама (про него была речь в одном из постов ранее). Ну и почему бы не придать

этому шедевру китайской промышленности форму ножа. Старался, как мог.

Было:

Стало:

Теперь потребуется насыщающая среда – карбюризатор, его можно купить готовым, а можно сделать самому, выбираю второй вариант. В ближайшем магазине закупаю пачку угля для мангала, а для ускорения процесса буду добавлять в смесь кальцинированную соду. Состав простейшего карбюризатора такой: 85-90% древесного угля и 10-15% кальцинированной соды.

Вообще уголь стоит брать не любой, а плотный березовый или дубовый. Другие сорта сильнее прогорают и могут привести к неоднородности в слое (так гласит теория). Уголь нужно размельчить до частиц примерно в 2-5 мм, у меня вышло чуть крупнее. Перетирать в труху, как это делают отдельные индивиды, не стоит, ведь при нагреве выделяется необходимый нам газ СО, который должен свободно просачиваться между частичками угля и взаимодействовать с поверхностью изделия, отдавая ей атомы углерода.

Компоненты хорошенько смешиваются и просушиваются в печи 3 часа при 105-110гр. Недавно попалось видео, где тип сыпет в контейнер сначала уголь, затем сверху соду, не надо так. Для большей однородности смеси соду растворю в воде и пропитаю раствором уголь, затем просушу.

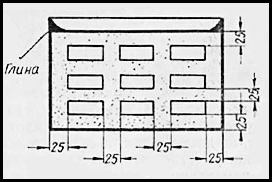

Для цементации нужен правильный контейнер, это может быть стальной ящик или трубка с крышкой. Он не должен быть слишком большой, так как на каждые 100мм толщины уходит примерно 2 часа на прогрев, но и слишком маленьким он не должен быть, необходимо выполнить условия укладки, как на фото ниже, примерно по 25 мм от изделия до стенок ящика.

У меня ничего подходящего не было, для экспериментов взял трубку диаметром 30мм, в которой я делаю отжиг. Засыпаю на дно контейнера слой угля, помещаю внутрь заготовку, постепенно заполняю все смесью и периодически простукиваю, чтобы утрамбовать. В верхней части сборки у меня будет образец - свидетель для контроля глубины слоя.

В конце закрываю трубку крышкой и щели промазываю небольшим слоем огнеупорной глины. Глине стоит дать высохнуть естественным путем, если она будет влажной, как было у меня в первый раз, она вздуется и нарушится герметичность сборки, внутрь попадет воздух, а ценный СО будет выходить.

Затем контейнер отправляется в предварительно подогретую до 700гр печь и выставляется температура цементации, как правило, это 900-950гр. Скорость цементации ориентировочно берется, как 0,15мм/ч при слое менее 1мм и 0,1мм/ч при слое более 1мм. Я возьму общую выдержку 5 часов, час на прогрев и 4 на цементацию, этого должно хватить на сквозное насыщение режущей части.

По истечении времени сборку достаю на спокойный воздух, открою ее, когда полностью остынет.

Уголь частично прогорел и просел. Нож остался светлым, как будто с ним ничего не делали, а вот образец частично окислился, это произошло еще в первый раз, когда внутрь попал воздух из-за влажной глины.

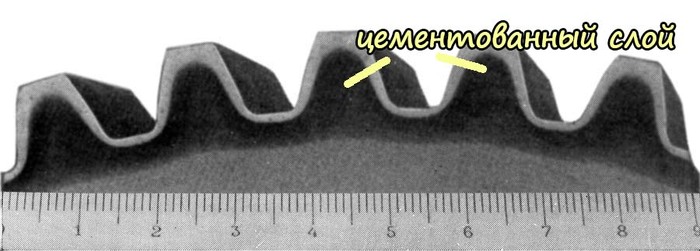

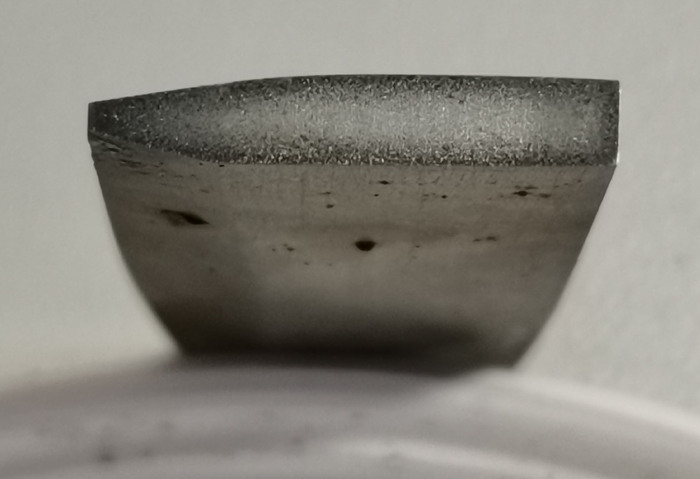

Чтобы проконтролировать слой подготавливаю образец и травлю пару минут в 3% спиртовом или водном растворе азотной кислоты, проверял, работает и с раствором хлорного железа. Черный ободок и есть цементованный слой, замеряется в отсутствии микроскопа хотя бы линейкой.

Второй способ посмотреть глубину слоя – образец закалить с оптимальной для поверхности температуры и сломать (не забыть протереть от грязи и масла, чтобы не попало в излом). Цементованный слой в изломе будет мелкозернистый, ну а сердцевина крупнозернистая.

В общем, у меня получилось где-то 0,4мм. Про вариант контроля слоя на микроскопе не рассказываю, так как он не у всех есть.

Теперь надо нож закалить. Есть такой нюанс, что

на поверхности, грубо говоря, у нас высокоуглеродистая сталь типа У10, а

сердцевина низкоуглеродистая, что для центра будет нормальной температурой

закалки, для поверхности – перегрев.

Схем закалки много, расскажу про две. В первом случае деталь остывает после цементации и закаливается один раз, если нужны высокие свойства от поверхности, то с температур оптимальных для поверхности, если акцент на сердцевину, то естественно с температур, оптимальных для сердцевины.

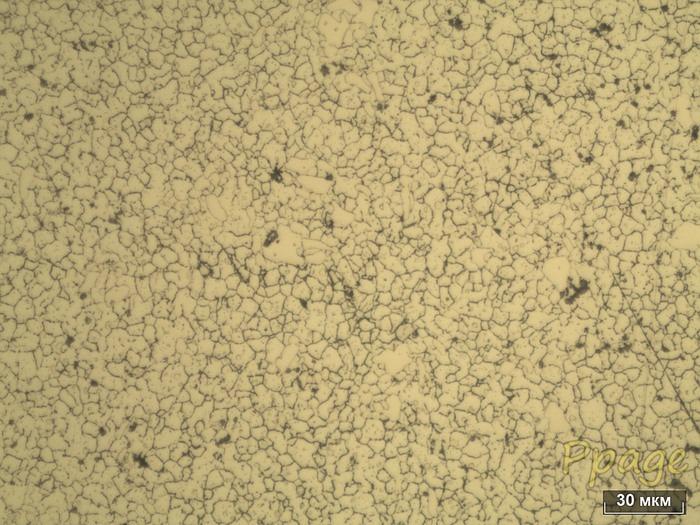

Второй вариант – это две закалки или нормализация и закалка. Первая закалка формирует свойства центра, вторая уже задает свойства поверхности. Таблицу с режимами приведу ниже.

Я сделаю по первому варианту и закалю с температуры 760гр. в масло. Затем отпуск 2 часа при 160-180гр. и всё.

В итоге получаю твердость на поверхности около 60HRC. При оценке на твердомере бутылковом ТБ-1 видны царапины.Дальше манипуляции с окончательной механической обработкой, оксидированием и изготовлением рукояти. В итоге вышло вот такое чудовище, мягко говоря, до идеала очень далеко…

В общем вот такой вышел пост, в завершении прикреплю ролик со своими мучениями и ссылку на яндекс диск, куда залил написанную по изученному материалу методичку о цементации, постарался оформить все как можно проще, так что ответы на возникшие вопросы можно найти там.

Методичка тут https://disk.yandex.ru/i/0EaokNs0phCCCw

Спасибо за внимание.

Про закалку ножа из стали Х12М/Х12МФ

Привет всем :) Наконец дошли руки до написания поста, собственно как я закаливал свой нож, тот, что на фото ниже

Для начала пара слов про сталь. Х12М это та же Х12МФ, в последней просто чуть расширили допуск на примеси, по основным легирующим элементам они идентичны. Является наиболее характерной сталью группы, применяется для изготовления инструмента повышенной износостойкости, который работает без значительных динамических нагрузок, отдельными представителями общества используется в качестве материала для ножей. Зарубежный аналог – это сталь D2.

Высокая износостойкость стали обеспечивается большим содержанием карбидной фазы – около 16-17%. Чем больше содержание карбидов и чем выше их твердость (в этой стали карбид Cr7C3 имеет твердость около 1500HV), тем выше износостойкость. Вот зацените, какая красивая и непонятная картинка

Это структура закаленной Х12М, мартенситная матрица и распределенные в ней карбиды. В моем случае после закалки и отпуска твердость мартенсита вышла 62HRC, ну или 739HV для сравнения с твердость карбидов.

Интересная вещь, износостойкость быстрорежущей Р6М5 при низких температурах работы ниже, чем у Х12М, так как основной карбид, входящий в её состав, имеет твердость 1300HV, против 1500HV у Х12М, думаю логику Вы поняли.

Теперь о термообработке и тут есть два варианта. Первый - это закалка на первичную твердость, когда нагрев ведется до температур 1000-1030гр. (справочник Конструкционные материалы, под общей редакцией Б. Н. Арзамасова) с последующим низким отпуском , высокая твердость получается непосредственно после закалки. Второй вариант – это закалка на вторичную твердость с температур 1080-1100гр. (Инструментальные стали Ю. А. Геллер) на ≈54 HRC с последующей серией высоких отпусков 500-520гр., призванных эту твердость поднять до значений 60 и более HRC.

Закалка на первичную твердость используется наиболее часто, обеспечивает высокие механические свойства и износостойкость. Закалка на вторичную твердость производится тогда, когда от инструмента требуется повышенное сопротивление отпуску, т.е. он работает с разогревом, а для ножа это не особо актуально.

И так выбираю закалку на первичную твердость, осталось определиться с температурой. И тут сложность, в разных источниках диапазон немного отличается, у Геллера это 990-1010, у Арзамасова 1000-1030, а у Гуляева вообще ближе к температурам закалки на вторичную твердость 1060-1080. Одной универсальной температуры нет, все зависит от свойств, которые мы хотим получить.

Свойства будут определяться в первую очередь твердостью (62-65HRC) – чем она выше, тем больше износостойкость, размером зерна (не крупнее 9 номера) – чем оно мельче, тем выше механические свойства и количеством остаточного аустенита (15-20%) – чем его больше, тем ниже твердость и прочность, но выше вязкость.

В общем после долгих душевных мук и благодаря справочнику Арзамасова я выбрал температуру 1025гр., вот, гляньте на таблицу, твёрдости куча, зерно мелкое, правда остаточного аустенита может быть до 20%, но возможно даже, что в этом будет плюс. Аустенит повышает пластичность и надеюсь его присутствие снизит хрупкость режущей кромки.

Более высокий нагрев, в моем случае, не нужен, твердость и механика упадет, единственное, что увеличится – это сопротивление против отпуска. Нагрев ниже 990 - 10000С не создаст оптимальной легированности основы, а также не позволит в полной мере растворить мельчайшие карбиды, имеющиеся по границам зерен и снижающие механические свойства, вот типа тех, что на фото ниже.

Для подобных сталей применяется промежуточный нагрев, ибо если сразу засунуть на 1025гр., есть не иллюзорный риск достать клинок уже по частям или немного с корректированной геометрией.

Время выдержки при окончательной температуре взял 4мин., этого должно хватить, минимальная толщина моего клинка чуть менее 1мм.

Конечно, для начала я попробую закалить образец по выбранному режиму, так как до этого ни разу не пробовал закаливать Х12М.

После выдержки охлаждаю образец в минеральном масле. Я пробовал охлаждать и на воздухе, твердость вышла абсолютно такой же, но, если верить учебникам, замедленное охлаждение в большей степени приводит к выделению мельчайших карбидов по границам зерен, что оказывает неблагоприятное влияние на механику.

В итоге твердость вышла 64HRC, размер зерна примерно 12 номер по ГОСТ 5639, видимого обезуглероживания с поверхности нет, значит режим работает, подобная учесть ждет и клинок.

Да вот так выглядит мелкое зерно в стали.

Вообще клинок вышел после закалки даже чуть тверже, чем образец, примерно на 64-65HRC.

Зерно также мелкое, структура красивая, Если возник вопрос, как я посмотрел зерно, так воооот....ручками отполировал на лезвии площадку, протравил в кислоте и поставил на микроскоп, не ломать же нож, чтобы посмотреть качество закалки. Вообще было бы удобнее привязать образец-свидетель к ножу и закалить вместе, чтобы потом уже над образцом измываться, резать его и травить. Структура после закалки и отпуска, для ценителей)

Завершающей операцией будет отпуск, он частично снимает закалочные напряжения и повышает прочность. Температуру отпуска я выбирал опять же по таблице из учебника, вот она, выбирайте, что душе угодно.

Решил сделать отпуск при 200гр. 2 часа, по итогу вышло 62 HRC, что не так плохо.

Стоит сказать про поверхность, без защиты при нагреве она окислилась, причем в некоторых местах значительно, в дальнейшем долго шлифовал, пожалуй в другой раз я окуну клинок в кипящий насыщенный водный раствор буры для создания защитной пленки.

Ну а итогом всех моих изысканий стал вот такой нож. уж не знаю, для чего его буду использовать.

Любителям тестов на перерубание гвоздей моё извинение, не знаю, на сколько хорошо клинок делает это.

Всем дочитавшим спасибо, было бы интересно узнать, а с какой температуры закаливаете сталь Х12М Вы?

Ролик где я говорю ртом озвученную в посте информацию и много большего :)

Наконец доделал нож из Х12М

Привет, на днях довел до конца свой первый нож, вот хвастаюсь :) Материал - сталь марки Х12М, закален с 1025 градусов на 64HRC с отпуском 200 градусов на твердость 62HRC, без обработки холодом и злоебучего крио.